рефераты конспекты курсовые дипломные лекции шпоры

Реферат Курсовая Конспект

Холодні тріщини

Холодні тріщини - Конспект, раздел Философия, КОНСПЕКТ ЛЕКЦІЙ Технологія зварювання спеціальних сталей плавленням Холодні Тріщини Є Найнебезпечнішим Дефектом Зварних З’Єднаннь З Ви-Сокоміцних...

Холодні тріщини є найнебезпечнішим дефектом зварних з’єднаннь з ви-сокоміцних сталей. Вони утворюються при температурах нижче 300° С у нап-руженому мартенситі. У низьковуглецевих низьколегованих високоміцних ста-лях мартенсит порівняно пластичний, тому імовірність утворення холодних трі-щин у цьому випадку менше, ніж у середньовуглецевої сталі. Незважаючи на це при зварюванні низьковуглецевих високоміцних сталей доводиться приймати в ряді випадків спеціальні міри ,щоб запобігти виникнення холодних тріщин.

Більшість авторів зв'язує утворення тріщин з наявністю водню у металі шва. Водень дифундує зі зварювальної ванни в метал околошовної зони. Однак при відсутності водню також спостерігається утворення холодних тріщин. Тому деякі дослідники вважають, що утворення холодних тріщин пов'язане із проце-сом мартенситного перетворення.

Холодні тріщини, спостережувані у зварних з'єднаннях, можна класифі-кувати наступним способом (рис.24).

Рисунок 24 –- Основні типи холодних тріщин у зварному з'єднанні:

1 – підваликова; 2 - перехідна; 3 - поперечна; 4 - від надрізу

Тип 1 - підваликові тріщини. Вони утворюються в зоні термічного впливу на ділянці "крупного зерна". На цій ділянці температура при зварюванні най-більш висока й аустенітні зерна виростають до найбільших розмірів.Такі трі-щини спостерігаються, якщо феритний наплавлений метал містить водень

Тип 2 - поперечні тріщини розвиваються в напрямку перпендикулярному ізотермам. Початок їхнього утворення - у зоні термічного впливу на ділянці грубозернистого мартенситу. Ці тріщини часто поширюються в наплавленому й основному металі. Вони утворюються навіть при відсутності водню, хоча во-день сприяє їхньому зародженню.

Тип 3 - тріщини від надрізу утворюються на вільній поверхні зони терміч-ного впливу біля металу шва, на ділянці з різко вираженим ефектом надрізу. Початок тріщини може перебувати в області багатоосних напружень, що роз-тягують, особливо в зоні великих мартенситних зерен. Ці тріщини можуть утво-ритися при незначному вмісту водню.

Тип 4 - перехідні тріщини, утворюються при зварюванні аустенітними електродами. Вони зароджуються в мартенситної зоні наплавленого металла, біля линії сплавлення.

Всі чотири типи тріщин найчастіше зароджуються й розвиваються в зоні грубозернистого мартенситу, що утворюється в процесі охолодження аустеніта від максимальної температури. Поперечні тріщини (тип 3) спостерігаються в багатошарових зварних швах.

Розроблені різні методи випробування на утворення тріщин у зварних з'єднаннях з низьколегованих високоміцних сталей з урахуванням особливостей типу з'єднань, методу зварювання й кількості шарів наплавленого металу.

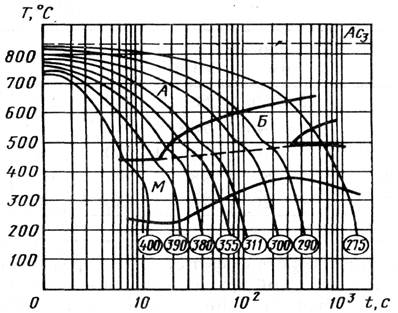

Основними показниками зварюваності низьовуглецевих бейнітно- мар-тенситних сталей є опірність зварних з'єднань холодным тріщинам і крихкому руйнуванню й механічні властивості зони термічного впливу, які насамперед пов'язані з фазовими перетвореннями й структурними змінами , що виникають в сталі при зварюванні. Структурні зміни в сталі при впливі термічного зварю-вального циклу оцінюють по термокинетичним діаграмам безперервного роз-паду аустеніту.

Наприклад, перетворення аустеніту сталі 12ГН2МФАЮ (рис. 7.4) при швидкості охолодження в інтервалі 600...500°С w6/5 = 75...1,6°С/с відбувається в мартенситній і бейнитній областях. Феритне й перлітне перетворення від- сутствуют. При w6/5 = 75 °С/с мартенситне перетворення починається при 450°С и закінчується при 270°С, твердість мартенситу HV380. Зі зменьшенням швидкості охолодження кількість мартенситної складової зменшується. При

w 6/5 = 1,6 °С/с відбувається повністю бейнітне перетворення в інтервалі темпе-ратур 635 ... 465 °С твердість HV 205.

Рисунок 7.4 –- Термічна діаграма розпаду аустеніту сталі 12ГН2МФАЮ.

Цифри в кружках означають твердість (HV): А - аустеніт; Б - бейніт;

М- мартенсит

Низьковуглецеві бейнітно- мартенситні сталі мають обмежений вміст С, Nі, Sі, S і Р. Тому при дотриманні режимів зварювання й правильному застосу-ванні присадочних матеріалів гарячі тріщини відсутні.

Найпоширенішим і небезпечним дефектом зварних з'єднань сталей є хо-лодні тріщини в зоні термічного впливу й металі шва, що виникають у загарто-ваній структурі під впливом водню й зварювальних напружень.

Висока опірність зварних з'єднань низьковуглецевих легованих сталей ут-воренню тріщин забезпечується у випадку, коли вміст дифузійного водню в наплавленому металі не перевищує 3,5...4,0 мл/100 г. Більш висока концент-ра-ція водню приводить до зниження опірності з'єднань утворенню холодних трі-щин. Для запобігання утворення холодних тріщин у цих сталях необхідні обме-ження допускаємих швидкостей охолодження. Наприклад, діапазон швидкос-тей охолодження, що допускаються, зони термічного впливу для сталей 14Х2ГМРБ і 12ГН2МФАЮ w 6/5 = 13...18°С/с, а для 12ХГН2МФБДАЮ

w 6/5 = 4...6°С/с. Для запобігання утворення холодних тріщин при зварюванні з'єднань великої товщіни необхідно застосовувати попередній підігрів. Як пра-вило, він призначається при зварюванні металу товщиною понад 20 мм. Тем-пература підігріву 8O...100°С. При зварюванні металу товщиною понад 40 мм температура підігріву 100...150°С. При температурі навколишнього повітря нижче 0°С необхідний попередній підігрів кромок, що зварюються, до 100 ... 120°С для металу товщиною менш 30 мм і 130 ... 150 °С для металу більшої товщини. Підігрів зварних з’єднань найбільш ефективний, якщо його здійс-нювати рівномірно по всій довжині шва із двох сторін від оброблення крайок на ширину не менш 100 мм.

Критеріями при визначенні діапазону режимів зварювання й температур попереднього підігріву служать припустимі максимальна й мінімальна швид-кості охолодження металу околошовної зони. Максимально припустимі швид-кості охолодження сталей приймаються таким чином, щоб запобігти утворення холодних тріщин у металі околошовної зони. Величину цієї швидкості охолод-ження визначають експериментальним шляхом за результатами випробувань технологічних проб або ж розрахунковим шляхом.

Для запобігання несприятливої зміни структури й зниження ударної в'яз-кості металу зони перегріву необхідно обмежувати мінімальну швидкість охо-лодження. Надмірно високі погонні енергії зварювання приводять до утворен-ня в лінії сплавлення крупнозернистих структур з низькими показниками удар-ної в'язкості. Крім тoгo, тривале перебування окремих зон основного металу при температурах, що перевищують температуру відпуска сталі, може сприяти розміцненню металу. При зварюванні бейнітно- мартенситних сталей швид-кість охолодження доцільно регулювати, змінюючи як погонну енергію, так і температуру попереднього або супутнього підігріву з'єднань. Підігрів сповіль-нює швидкість остигання при температvpі нижче 300°С и сприяє більш повно-му видаленню водню з наплавленого металу. При цьому зростає стійкість з'єд-нань проти утворення холодних тріщин. Збільшення погонної енергії продов-жує находження металу в області високих температур, що погіршує його ме-ханічні властивості. Тому найкраще сполучення механічних властивостей з'єднань і їхньої стійкості проти тріщин досягається при використанні оптима-льних режимів зварювання й температур попереднього й наступного підігріву.

При зварюванні з'єднань товщиною менш 20 мм швидкість охолодження метала околошовної зони необхідно регулювати в основному зміною погонної енергії зварювання, при товщині понад 20 мм - погонної енергії зварювання й температури попереднього й наступного підігріву в інтервалі 50 ...150°С.

Стійкість зварених з'єднань проти утворення холодних тріщин може бути також підвищена застосуванням технології зварювання з "м'якими прошарка-ми", при якій перші шари багатошарового шва виконують менш міцним і більш пластичним металом у порівнянні з наступними шарами. В окремих випадках ("жорсткіі" з'єднання великої товщини) неміцні пластичні шви в один-два шарів виконують і в процесі заповнення оброблення крайок.

Ламелярні тріщини можуть виникати в зоні зварного з'єднання, коли метал піддається навантаженню в напрямку, перпендикулярному до площини прокату. Такі тріщини з'являються, переважно, на границі зони термічного впливу або в основному металі при зварюванні таврових і кутових з'єднань із листового прокату підвищеної товщини (рис. 68).

Рисунок 68 – Місця появи ламелярних тріщин

Тріщини мають східчасту (каскадну) форму й у більшості випадків розташовуються паралельно поверхні листа. Утворенню ламелярних тріщин сприяють мала пластичність металу в напрямку товщини листа (по осі Z) і дія в цьому напрямку значних розтягуючих напружень, викликаних конструктивною жорсткістю зварного вузла й виникаючої при зварюванні усадочної сили. Найбільшою чутливістю до ламелярному розтріскування володіють сталі, що характеризуються найменшим відносним звуженням при розтяганні в напрямку товщини

В кутових і стикових швах із листового прокату δ >12 мм можливе утво-рення ламілярних тріщин (наявність у металі витягнутих плоских неметалевих включень типу сульфідів і силікатів), які при наявності напруження віддаляю-ться від металевої матриці внаслідок їх слабкого зціплення (рис.2).

Ці тріщини розповсюджуються в основному металі і направлені парале-льно границі сплавлення і викликають зруйнування типу відриву. Поверхня зламу тріщини – шарувата. Ці тріщини утворюються при Т = 350 - 4000С.

Рисунок 2 - Типові холодні тріщини у зварних з'єднань високоміцних сталей:1 - поздовжні в зоні термічного впливу (а - відколи, б - кореневі,

в – підваликові, г - шарувате розтріскування або ламелярні);

2 - поперечні в зоні термічного впливу; 3 - поздовжні у шві

(а - кореневі, б - поверхневі); 4 - поперечні у шві

.

Додатковою ознакою більшої схильності сталі до утворення ламелярних тріщин є високий вміст сірки, а також хімічна неоднорідність металу по товщи-ні прокату (табл. 34).

Таблиця 34 Вплив відносного звуження й вмісту сірки на схильність сталі до утворення ламелярних тріщин при дуговому зварюванні

| Качественная оценка стали на склонность | Относительное сужение в направлении толщины проката , % | Содержание серы, % | ||

| к ламелярным трещинам | среднее зна-чение из трех испытаний | минимально допу-стимое единичное значение | ||

| Высокая | >0,02 | |||

| Средняя | <0,010 | |||

| Низкая | <0,007 |

Очевидно, що використання сталей з високою схильністю до ламелярно-му руйнуванню можливо лише у випадку практичної відсутності зварювальних напружень, що діють у напрямку товщини листа, наприклад при зварюванні стикових з'єднань малої товщини. При проектуванні й виготовленні конструк-цій із сталей підвищеної й високої міцності з тавровими й кутовими зварними з'єднаннями необхідно застосовувати метал з можливо низькою схильністю до утворення ламелярних тріщин, при цьому необхідно передбачати конструктив-ні й технологічні заходи щодо зниження напружень і деформацій, що розвива-ються при зварюванні в напрямках товщини листа.

Імовірність утворення ламелярниых тріщин може бути знижена, нап рик-лад, шляхом зменшення об’єму розплавленого металу (перетину шва) за раху-нок зменшення кута оброблення кромок і катета шва, а також шляхом застосу-вання раціональних типів і форм зварних з'єднань (рис. 69). Можливо введен-ня вставок у конструкцію зварного вузла із прокату з більшою стійкістю проти ламелярного розтріскування або використання різного виду накладок, що спри-ймають розтягувальні зусилля.

Рисунок 69 - Зміна конструкції зварного з'єднання (показано стрілками), спрямоване на зниження ризику ламелярного розтріскування

З технологічних заходів, спрямованих на підвищення стійкості зварних з'єднань до ламелярному руйнуванню, можна відзначити наступні: попереднє нагрівання металу в зоні зварювання (температуру (рис. 70) установлюють із урахуванням вмісту сірки в сталі); високотемпературна прокалка електродів з основним покриттям; застосування електродів, забезпечуючих одержання ме-талу шва з максимально високими пластичними характеристиками; попереднє наплавлення на поверхню прокату в місці зварювання проміжного шару металу товщиною 5...8 мм, що має більш високу пластичність і низьку границю теку-чості в порівнянні із цими показниками основного металу (рис. 71, а); раціона-льна черговість накладення валиків і шарів зварного шва, що дозволяє сформу-вати буферний шар (рис. 71, б).

Рисунок 70 – Приблизна залежність температури підігріву Т, що знижує схильність до ламелярному розтріскуванню, від вмісту сірки в сталі

Рисунок 71– Технологічні прийоми зварювання, що знижують схильність до утворення ламелярних тріщин: а - попереднє наплавлення спеціального пластичного шару; б - раціональна черговість накладення валиків (цифрами показаний порядок накладення валиків буферного шару)

Ризик утворення ламелярних тріщин при виготовленні, монтажі й ремон-ті зварних конструкцій, коли є таврові й кутові з'єднання, існує завжди. Він зро-стає при зварюванні сталей підвищеної й високої міцності товщиною більше

20-25 мм, особливо сталей, що відрізняються хімічною і структурною неодно-рідністю. Поява ламелярних тріщин тим більш небезпечно в конструкціях, що працюють в умовах динамічних навантажень або низьких температур.

– Конец работы –

Эта тема принадлежит разделу:

КОНСПЕКТ ЛЕКЦІЙ Технологія зварювання спеціальних сталей плавленням

Кафедра Обладнання та технології зварювального виробництва... КОНСПЕКТ ЛЕКЦІЙ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Холодні тріщини

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов