рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Программирование реле LOGO

Реферат Курсовая Конспект

Программирование реле LOGO

Программирование реле LOGO - раздел Философия, Московский Государственный Технический Университет Имени Н. Э. Баума...

Московский государственный технический университет

имени Н. Э. Баумана

__________________________________________________________________

Факультет «Энергомашиностроение»

Кафедра « Гидромеханика, гидромашины и гидро-пневмоавтоматика»

К. Д. Ефремова, А. В. Яковлев

С Р Е Д С Т В А А В Т О М А Т И К И

Программирование реле LOGO!

При управлении пневмоприводом

Электронное учебное издание

Методические указания

к лабораторным работам

по курсам

«Пневматический привод и средства автоматики»,

«Управление в технических системах»

Москва

(С) 2013 МГТУ им. Н.Э. Баумана

УДК 62-52

Рецензент: доц., к.т.н. Сергей Николаевич Прудников

Ефремова К. Д., Яковлев А. В.

Программирование реле LOGO! при управлении пневмоприводом.. Электронное учебное издание. Методические указания к лабораторным работам по курсам «Пневматический привод и средства автоматики», «Управление в технических системах» - М.: МГТУ имени Н.Э. Баумана, 2013.

Издание содержит описание контроллера типа LOGO! При этом рассмотрены режимы работы LOGO! Дано краткое описание языка программирования LAD . Приведены примеры задач программирования для разных циклических процессов, реализуемых пневматическими средствами автоматики. Предложены разные виды циклограмм для самостоятельной работы.

Для студентов МГТУ имени Н.Э. Баумана разных специальностей, связанных с проектированием дискретных систем управления гидро-и пневмоприводами.

Рекомендовано Учебно-методической комиссией НУК «Энергомашиностроение» МГТУ им. Н.Э. Баумана

Ефремова Клара Дмитриевна

Яковлев Альберт Васильевич

ПРОГРАММИРОВАНИЕ РЕЛЕ LOGO! ПРИ УПРАВЛЕНИИ ПНЕВМОПРИВОДОМ

(С) 2013 МГТУ имени Н.Э. Баумана

Содержание

Введение……………………………………………………………………..5

1.Краткое описание ПЛК типа LOGO! 24 RC…………….........................6 2.Функции ПЛК LOGO!...............................................................................11

3.Программное обеспечение LOGO! Soft Comfort V6. 1……………..... 12

4.Язык программирования………………………………………………..15

5. Техника конфигурирования LAD – программы………………............19

5.1.Пример 1. Программа самоблокирования……………………………19

5.2.Пример 2. Программа включения и выключения катушки…………21

5.3.Пример 3. Программа загрузки деталей в контейнер……………….22

6.Интеграция контроллера LOGO! В управление пневмоприводом…...24 6.1.Лабораторная работа № 1. Составление программ управления для заданных технологических циклограмм…………………………………24

6.2.Лабораторная работа № 2. Составление программ управления LOGO! и моделирование ЭПСУ ТП, содержащих два ПЦ…………….32

Литература………………………………………………………………….37

Приложения………………………………………………………………..38

Программируемое (интеллектуальное) реле LOGO! Siemens –

Разновидность программируемых логических контроллеров (ПЛК).

ПЛК LOGO! 24RS многоканальное устройство, построенное на базе микропроцессора CPUx86. Элементами языка программирования LOGO! является заданное число базовых электротехнических элементов и специальных функций.

Введение

При проектировании комбинированных систем управления различными технологическими процессами (ТП), в частности, электропневматических систем управления (ЭПСУ), решается проблема выбора исполнительной – пневматического привода (ПП) и управляющей (электрических элементов или устройств) частей системы [1].

При выборе управляющей (электрической) части системы возможны два способа управления, а именно:

– с помощью релейно-контактных схем управления, собранных на электрических элементах автоматики: реле, таймерах, счётчиках, то есть на элементах «жесткой» логики;

– с использованием программируемого логического контроллера (ПЛК) для «гибких» производств с часто меняющимся алгоритмом управления.

И в первом и во втором случае получаем высокое быстродействие системы управления. Однако ПЛК позволяет заменить одним устройством любое необходимое количество отдельных элементов релейной автоматики. Кроме того, функции ПЛК реализуются программно, а не аппаратно, поэтому его поведение можно изменить с минимальными усилиями, не демонтируя систему управления, а лишь перепрограммируя её [2]. Это в свою очередь позволяет уменьшить стоимость системы в целом, что является положительным фактором в пользу ПЛК.

Выбор пневматических цилиндров (ПЦ) для реализации прямолинейного движения в исполнительной (пневматической) части комбинированной системы управления, определен их низкой стоимостью, лёгкостью монтажа, простотой и прочностью конструкций, а также широким диапазоном основных технических параметров [3]: диаметр поршня от 6 до 320 мм; ход поршня от 1 до 2000 мм; развиваемое усилие 2…50000 Н; скорость поршня 0,2…1,5 м/с.

Таким образом, электропневматическая система управления ТП на базе ПЛК имеет высокое быстродействие, максимальную скорость перемещения выходного звена пневматического механизма с максимально быстрой сменой программы управления работой пневматического привода. Следовательно, для решения задачи автоматизации заданного ТП необходимо разработать ЭПСУ на основе ПЛК.

Технологические процессы циклического действия различных производств можно представить в формализованном виде – в виде циклограмм, построенных в координатах «перемещение – шаг». Такая форма представления ТП дает возможность абстрагироваться от конкретного ТП с сохранением всех требований его реализации. Это в свою очередь, позволяет унифицировать разработку алгоритмов управления на основе алгебры Буля и использовать разработанные принципиальные схемы управления для тех ТП разных производств, у которых одинаковые циклограммы.

Цель данной работы:

1. Изучение и приобретение навыков работы с контроллером типа LOGO! при управлении пневматическим приводом.

2. Разработка программ управления для заданных циклограмм.

3. Физическое моделирование ЭПСУ ТП на базе ПЛК LOGO!

Краткое описание ПЛК LOGO! 24RC

· Органы управления LOGO! · Панель оператора и дисплей с фоновой подсветкой. · Источник питания.Функции ПЛК LOGO!

· Логическая обработка бит-сигналов, поступающих на входы LOGO! от различных релейных датчиков и сигнальных элементов, в соответствии с… · Управление сильноточными исполнительными элементами системы (электрическими… · Сохранение или передача состояния элементов ЦСАУ или переменных программы.Язык программирования LAD

LD-программирование – неформализуемый процесс разработки закона логического управления объектом, основанный на глубоком понимании технического… Управляющая LAD-программа является циклической. Она состоит из строк-ступенек,… Циклическая САУ (ЦСАУ) с встроенным контроллером LOGO! – аппаратно-программный комплекс, в котором информационная…Таблица 2

| Состояние Вход-выход | Активизирую-щий сигнал | Выходной бит Т050-контакта | Выходной бит катушки Q |

| Начальное состояние (временной интервал Δt=t0 -t1) | |||

| Интервал Δt=t1-t-2 | |||

| Момент t+2 | Переход из 1 в 0 | ||

| Интервал Δt= t3 – t+2 | |||

| Момент t+3 |

ПРИМЕР 3

Составить LAD – программу загрузки в контейнер 7-ми деталей и автоматического включения привода перемещения контейнера через 2,0 с после загрузки в него последней детали.

В этой программе необходимо использовать реверсивный счётчик, счётный вход которого должен быть подключен к фотоэлектрическому датчику, через программный контакт LOGO!

Необходимая информация о работе и настройке счётчика содержится в разделе «Реверсивный счетчик» справочной службы LSC.

Конфигурирование LAD – программы для примера 3.

Этап 1. На рабочем поле LSC выставляем независимый контакт I4, который срабатывает при воздействии на него сигнала от фотоэлектрического датчика.

Этап 2. Выбрать из списка SF-блоков реверсивный счетчик, например C051, расположить его справа от контакта I4, отступив от I4 3-4 позиции. Открыть диалоговое окно «Свойства», настроить счётчик C051 в соответствии с заданием:

· на входе Cnt установить 7 (заданное число деталей);

· в качестве параметра Dir установить 1 (счет вперед);

· вход Par не использовать (по умолчанию счет деталей начинается с 0);

· вход R подключить к программному контакту сброса счетчика в исходное состояние.

Этап 3. Выставить независимые контакты I5 и I6 соответственно для сброса счетчика и введения параметра Dir (в случае необходимости) на 2-й и 3-й строках программы.

Этап 4. Выбрать зависимый контакт C051, разместить его на 4-й строке.

Этап 5. Выбрать, разместив на 4-й строке, T052 – таймер с задержкой включения. Настроить его на 2,0 с.

Этап 6. На 5-й строке программы разместить T052 – нормальный контакт таймера T052, а справа от этого контакта – катушку реле Q6. Катушка Q7 подключена параллельно катушке реле Q6 для имитации работы нагрузки инверсного типа. Выключение привода контейнера может быть выполнено оператором ЦСАУ по его усмотрению через воздействие на контакт I5.

Этап 7. Выполнить соединение всех элементов, как показано на рис.8, пример 3.

Этап эмуляции. Выбрать тип пусковой кнопки. Убедиться в правильности функционирования элементов и LAD-программы в целом.

Программы для примеров 1, 2, 3.

Программы для примеров 1, 2, 3.

Интеграция контроллера LOGO! в управление пневмоприводом.

Лабораторные работы

Лабораторная работа №1.

Составление программ управления для заданных технологических

циклограмм.

Основой для составления программы управления ТП является алгоритм управления, построенный на базе логических уравнений Буля, который разрабатывается согласно заданной циклограмме ТП с учетом всех технологических требований производства.

Пневматические схемы привода для каждой задачи из этой группы одинаковые, так как ПП в этом случае состоит из:

- одного пневматического цилиндра (ПЦ):

- одного пневматического распределителя (ПР) с электромагнитами Y1 и Y2 ;

- двух регулируемых дросселей (открытие проходного сечения которых установлено равным 50 %) с обратными клапанами.

В связи с этим схема ПП показанная на рис.9, общая для всех задач этой лабораторной работы.

Отличие ЭПСУ ТП заключается лишь в программах управления ПЛК LOGO!

Рис. 9.

Схема ПП.

ЗАДАЧИ

Разработать программы управления LOGO! для циклических ТП, работа которых соответствует разным технологическим заданиям (циклограммам). При реализации ЭПСУ используется один исполнительный механизм – ПЦ.

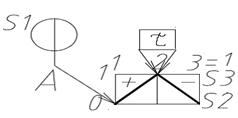

Пример 1.

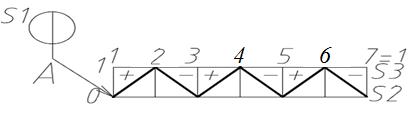

Циклограмма 1.

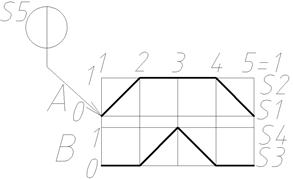

Согласно циклограмме 1 цикл работы ПЦ А состоит из двух рабочих шагов 1 и 2. Шаг 3=1 это возврат штока ПЦ в исходную позицию, которая соответствует 0. Рабочая позиция соответственно – 1. Исходная позиция ПЦ соответствует положению «шток – втянут», а кнопка не активна. Выдвижение (+) и втягивание (–) штока ПЦ А производится с управлением по положению от путевых выключателей (ПВ) соответственно S2 и S3 при срабатывании стартовой кнопки S1.

Программа управления для ПЛК составлена в интерфейсе LOGO! Soft Comfort (рис. 10).

В программе входы ПЛК I1 и I2 соответствуют кнопке S1 и ПВ S2, а выходы Q1 и Q2 соответственно – электромагнитам Y1 и Y2, вход I3 – ПВ S3.

При последовательном соединении I1 и I2 (первая строка программы) получаем логическую операцию конъюнкции. Таким образом, в первой строке программы выполняется выдвижение штока ПЦ А в рабочую позицию. Возврат штока в исходное положение происходит по сигналу S3 (вторая строка программы), что соответствует – I3. В результате cрабатывает электромагнит Y2 ПР – Q2 и шток ПЦ возвращается в исходное положение. Затем цикл работы можно начать сначала нажатием стартовой кнопки S1.

При последовательном соединении I1 и I2 (первая строка программы) получаем логическую операцию конъюнкции. Таким образом, в первой строке программы выполняется выдвижение штока ПЦ А в рабочую позицию. Возврат штока в исходное положение происходит по сигналу S3 (вторая строка программы), что соответствует – I3. В результате cрабатывает электромагнит Y2 ПР – Q2 и шток ПЦ возвращается в исходное положение. Затем цикл работы можно начать сначала нажатием стартовой кнопки S1.

Рис. 10.

Программа управления LOGO для примера 1

Пример 2.

Циклограмма 2.

Циклограмма 2 отличается от циклограммы 1 тем, что на рабочем шаге 2 при наличии сигнала ПВ S3 должна быть задержка по времени на заданную величину  , после выполнения которой произойдёт обратный ход штока ПЦ А – втягивание штока (–), то есть возврат в исходную позицию (0). Таким образом, цикл завершён. В данном примере управление работой ПП совершается не только по положению штока ПЦ (S2 и S3) , но и по времени

, после выполнения которой произойдёт обратный ход штока ПЦ А – втягивание штока (–), то есть возврат в исходную позицию (0). Таким образом, цикл завершён. В данном примере управление работой ПП совершается не только по положению штока ПЦ (S2 и S3) , но и по времени  , поэтому в программе управления (рис.11) используется таймер ТОО1 .

, поэтому в программе управления (рис.11) используется таймер ТОО1 .

Величина времени задержки может быть задана любая, необходимая, например, для выполнения технологической операции или подачи рабочего инструмента, или какое-либо другое условие для выполнения техпроцесса.

Рис. 11.

Программа управления LOGO для примера 2

Пример 3.

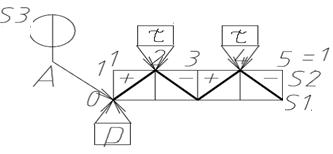

Циклограмма 3.

На циклограмме 3 предусмотрено управление по положению штока ПЦ А (S2 и S3) и по давлению (р) на первом шаге работы ЭПСУ.

Рис. 12.

Программа управления для примера 3

Начало работы системы обеспечивается условием наличия сигналов со стартовой кнопки S1, путевого выключателя S2 и реле давления р, что в программе управления соответствует I1, I2 и I4 (реле давления). При этом величина давления может быть задана, исходя из технологических условий.

Возврат в исходную позицию осущетвляется при наличии сигнала S3.

Пример 4.

Циклограмма 4.

Согласно циклограмме 4 работа ЭПСУ ТП начинается с нажатия стартовой кнопки S1, а управление выполняется по положению штока ПЦ А (S2 и S3), времени  (в рабочей позиции – шаг 2) и давлению p (на первом шаге циклограммы). Таким образом, в рассматриваемой программе соединены все три условия первых трёх примеров, а именно: управление по положению, времени и давлению.

(в рабочей позиции – шаг 2) и давлению p (на первом шаге циклограммы). Таким образом, в рассматриваемой программе соединены все три условия первых трёх примеров, а именно: управление по положению, времени и давлению.

Программа управления (рис.13) для ПЛК составлена в интерфейсе LOGO! Soft Comfort.

Рис. 13.

Программа управления для примера 4

Пример 5.

Циклограмма 5.

В данном примере рассматривается цикл работы ПЦ А, в котором выдвижение и втягивание штока должно повториться три раза, то есть надо получить так называемую «пилу». Для выполнения этого условия в программе управления LOGO вводится счётчик циклов CОО1 и СОО2, что несколько усложняет составление программы управления (рис.14).

Рис. 14.

Программа управления для примера 5

Пример 6.

Циклограмма 6.

На циклограмме 6 показаны условия работы ТП, а именно: управление по положению, времени и давлению. При этом надо получить «пилу» с задержкой по времени  на разных шагах 2-ом и 3-ем, которые могут быть различны или одинаковы по величине. Для этого в программе управления LOGO (рис. 15) предусмотрены два таймера.

на разных шагах 2-ом и 3-ем, которые могут быть различны или одинаковы по величине. Для этого в программе управления LOGO (рис. 15) предусмотрены два таймера.

Рис. 15.

Программа управления для примера 6

Примечание

Физическое моделирование ЭПСУ ТП для рассмотренных примеров 1- 6 проводится на лабораторном пневматическом стенде-тренажере (рис.16).

Рис. 16.

Стенд для физического моделирования ЭПСУ ТП

Примечание.

· Стенды-тренажеры для физического моделирования пневматических и электропневматических систем находятся в Учебно-инженерном центре (УИЦ) «Гидропневмоавтоматика» МГТУ им. Н.Э. Баумана.

· УИЦ «Гидропневмоавтоматика» расположен в лаборатории кафедры Э – 10 (главный корпус МГТУ им. Н.Э. Баумана).

Лабораторная работа № 2.

Составление программ управления для LOGO! и моделирование ЭПСУ ТП, содержащих два пневмоцилиндра.

Схема ПП (рис. 17) для всех задач этой группы одинакова и отличается от предыдущей наличием двух ПЦ, двух ПР и четырех элементов управления скоростью хода пневмоцилиндров:

Рис. 17. Схема ПП

ЗАДАЧИ

Разработать программы управления для заданных циклограмм ТП.

Пример 7.

Два ПЦ А и В работают взаимосвязано, последовательно выдвигаются штоки, затем также втягиваются.. Цикл работы – четыре рабочих шага и затем возврат 5=1 в исходную позицию. Начало работы – от кнопки S5. Управление работой ПП осуществлятся по положению штоков ПЦ (S1,S2, S3 и S4).

Циклограмма 7.

Рис. 18.

Программа управления для примера 7

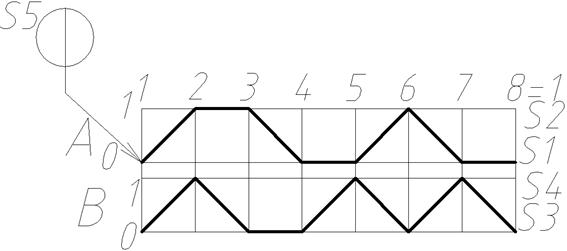

Пример 8.

Другая взаимосвязь работы ПЦ А и В: по сигналу от кнопки «старт» S5 срабатывает шток ПЦ А и ждёт когда отработает свой цикл ПЦ В, после чего совершает обратный ход ПЦ А. Контроль за положением штоков осуществляется ПВ S1,S2, S3 и S4).

Особенность этой циклограммы состоит в том, что здесь два шага 2-ой и 4-ый выполняются по одинаковым логическим условиям S2 и S3, что нарушит работоспособность ЭПСУ.

Циклограмма 8.

Рис. 19.

Программа управления для примера 8

Для различия условий выполнения шагов 2 и 4, в программе управления предусмотрен счётчик циклов СОО1. Возможны и другие варианты.

Пример 9.

В данном примере при работе системы предусмотрены все виды управления: по положению штоков ПЦ А и В – S1,S2, S3 и S4; времени  и давлению р на разных шагах циклограммы.

и давлению р на разных шагах циклограммы.

Циклограмма 9.

Рис. 20.

Программа управления для примера 9

Пример 10.

В примере 10 представлен достаточно сложный цикл работы пневмопривода.

Циклограмма 10.

Рис. 21. Программа управления

РР РР

РР

Как видно из рис.21 сложность циклограммы повлияла и на конфигурирование программы управления ПЛК LOGO!

Примечание.

Физическое моделирование каждой ЭПСУ ТП, полученной в примерах

7 – 10, можно выполнить на стендах-тренажёрах (рис. 16).

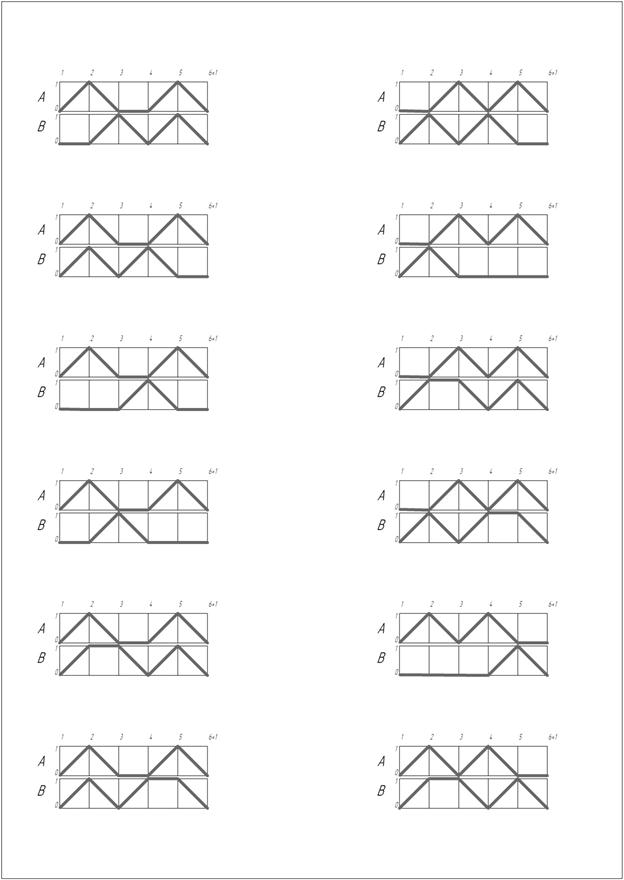

ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНЫХ РАБОТ

Для выполнения самостоятельной конфигурации программ управления в лабораторных работах 1 и 2 представлены циклограммы ТП, изображённые на рис. 22 (приложение 3).

Порядок выполнения лабораторных работ:

1. Получить задание у преподавателя – циклограмму.

2. Составить принципиальную схему пневмопривода.

3. Разработать программу управления LOGO для заданной циклограммы.

4. Выполнить физическое моделирование разработанной ЭПСУ на лабораторном стенде.

5. Оформить отчёт по выполненной лабораторной работе, который должен содержать:

- заданную циклограмму;

- схему ПП;

- разработанную программу управления LOGO!

- схему ЭПСУ ПП на базе LOGO!

Отчёт должен быть оформлен по правилам, принятым в МГТУ им. Н.Э. Баумана, и подписан студентами, выполнившими соответствующую лабораторную работу.

ЛИТЕРАТУРА

1. Ефремова К.Д., Полянский А.Р. Основы проектирования электро- пневмосистем.М.: Метод. указания. Изд. МГТУ им. Н.Э.Баумана, 2003. –20 с.

2. Ефремова К.Д., Пильгунов В.Н., Яковлев А.В. Использование программируемых логических контроллеров в управлении гидро-и пневмоприводами. Метод. пособие. М.: Изд. МГТУ им. Н.Э. Баумана, 2006. – 52 с.

3. Кросер П., Эбель Ф. Пневмоавтоматика. Д – 73734 Esslingen,1997. – 228 с.

4. Программируемое реле LOGO!. Системное руководство A5E01248543-01. – Siemens, 2008. – 290 с.

ПРИЛОЖЕНИЯ

Приложение 1.

Схема соединений датчиков и нагрузки с МК ( CPUx86) LOGO!

Приложение 2.

Табл. 1. Логическое управление состоянием Cо- элементов.

Приложение 3.

Рис. 22. Циклограммы.

Приложение 1

Приложение 2

Приложение 3

Рис.22. Циклограммы

– Конец работы –

Используемые теги: Программирование, реле, LOGO0.052

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Программирование реле LOGO

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов