рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК

Реферат Курсовая Конспект

ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК

ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК - раздел Философия, Министерство Сельского Хозяйства Российской Федерации...

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО РЫБОЛОВСТВУ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

“МУРМАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ”

Кафедра горного дела

ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК

Методические указания по выполнению курсового проекта

для студентов специальности

090200 "Подземная разработка месторождений полезных ископаемых"

Мурманск

УДК622.34

ББК 33.32

П 13

Составитель – Пак Александр Климентьевич, ст. преподаватель кафедры горного дела

Методические указания рассмотрены и одобрены кафедрой горного дела

6 октября 2003 г., протокол № 2

Рецензент – Ю. А. Епимахов, д-р техн. наук, профессор кафедры горного дела

Редактор Е.В. Попова

Мурманский государственный

Технический университет, 2007

ОГЛАВЛЕНИЕ

| ВВЕДЕНИЕ | ||

| 1. | УСЛОВИЯ ПРОВЕДЕНИЯ ВЫРАБОТКИ | |

| 2. | СПОСОБЫ ПРОХОДКИ И МЕХАНИЗАЦИЯ РАБОТ | |

| 3. | ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ И РАСЧЕТ КРЕПИ. | |

| 4. | БУРОВЗРЫВНЫЕ РАБОТЫ | |

| 5. | ПРОВЕТРИВАНИЕ | |

| 6. | УБОРКА ОТБИТОЙ ГОРНОЙ МАССЫ | |

| 7. | ВОЗВЕДЕНИЕ КРЕПИ | |

| 8. | ВСПОМОГАТЕЛЬНЫЕ РАБОТЫ | |

| 9. | ОРГАНИЗАЦИЯ РАБОТ ПО ГРАФИКУ ЦИКЛИЧНОСТИ | |

| 10. | СЕБЕСТОИМОСТЬ ПРОВЕДЕНИЯ ВЫРАБОТКИ | |

| ОФОРМЛЕНИЕ КУРСОВОГО ПРОЕКТА | ||

| ЛИТЕРАТУРА. |

ВВЕДЕНИЕ

Курсовой проект является заключительным этапом изучения дисциплины “Проведение горных выработок” и должен способствовать закреплению теоретических знаний по специальности.

Целью курсового проекта является проработка технических, технологических и организационных вопросов проходки проектируемой выработки

При выполнении курсовой работы должны быть разработаны технические, технологические и организационные вопросы проходки проектируемой выработки, а принимаемые решения должны обеспечить безопасность работ.

При работе над курсовой работой необходимо использовать учебную литературу, правила безопасности ведения горных работ (ЕПБ)?, а также материалы отечественных и зарубежных научных журналов.

Пояснительная записка курсовой работы должна содержать все необходимые расчеты и обоснования принятых решений, эскизы и схемы (схему проветривания, сечения выработки проектное и в проходке, схему расположения шпуров, конструкция заряда, график организации работ).

В тексте необходимы ссылки на использованную литературу, список которой помещается в конце пояснительной записки. В начале записки должно быть дано оглавление.

Последовательность изложения материала в пояснительной записке и порядок должен соответствовать методическим указаниям.

1. УСЛОВИЯ ПРОВЕДЕНИЯ ВЫРАБОТКИ

Под условиями проведения выработки понимаются гидрогеологические данные и горно-технические условия, в которых будет пройдена выработка. В этом разделе должны быть описаны, если они не заданы, физико-механические свойства пород с точки зрения их устойчивости, крепости, условий залегания и притока воды в выработки при ее проведении.

2. СПОСОБЫ ПРОХОДКИ И МЕХАНИЗАЦИЯ РАБОТ

Применяемый способ проходки должен быть наиболее рациональным с точки зрения безопасности работ и механизации производственных процессов.

При выборе способа проходки и механизации работ предпочтительно использование комплексов оборудования, которые в большей мере обеспечивают механизацию процессов проходческого цикла работ.

3. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ И РАСЧЕТ КРЕПИ.

Определение размеров поперечного сечения выработки в свету

В целях безопасной эксплуатации выработок необходимо обеспечить выполнение следующих условий: беспрепятственное транспортирование грузовых потоков,… Размеры поперечного сечения горизонтальной выработки определяют графически с… Все горизонтальные выработки, по которым производится транспортирование грузов, должны иметь определенные зазоры между…Расчетные сопротивления различных пределов прочности бетона

По СНиП II-21-75

3.2.3 Расчет набрызгбетонной крепи. При прямоугольно-сводчатой форме выработки, если ширина ее не менее 6 м и…Таблица 3.4

Расчетное сопротивление материала стержня растяжению по СНиП-21-75, МПа

Расчетная несущая способность стержня анкера Pз (кН) из условия сдвига бетона относительно стенок шпура рассчитывается по формуле Pз = π dш τ lз m, (3.15)Работоспособность требуемого ВВ в зависимости от коэффициента крепости пород

| Коэффициент крепости пород f | 1–3 | 3–6 | 6–10 | более 10 |

| Работоспособность рекомендуемого ВВ, см3 | 220–320 | 320–400 | 400–600 и более |

Для взрывных работ при проведении горизонтальных выработок

в крепких породах применяют ВВ типа аммонитов. В шахтах, не опасных по газу и пыли, наибольшее применение имеют аммониты скальный № 1 и 3 и детонит М, в породах средней крепости – аммонит № 6 ЖВ.

В шахтах, опасных по газу или пыли, при проведении выработок только по породе применяют породный аммонит АП-5ЖВ.

Таблица 4.2

Характеристика ВВ

В забоях, не опасных по газу или пыли применяются непредохранительные электродетонаторы (ЭД); мгновенного действия ЗД-8Э, ЭД-8Ж и… В забоях, опасных по газу или пыли применяются предохранительные…Параметры клиновых врубов

Недостатком клинового вруба является невозможность расположить шпуры под требуемым углом наклона в забоях небольшой ширины или высоты. Поэтому в… Пирамидальный вруб применяют при проведении выработок в очень крепких горных… Для последовательного и более надежного формирования вруба и устранения случаев повреждения крепи применяют схему…Таблица параметров буровзрывных работ

| № шпуров | Глубина шпура, м | Угол наклона шпура, градус | Масса заряда, кг | Кзап | Замедление, мс | ||

| к вертикали | к горизонтали | шпура | всего | ||||

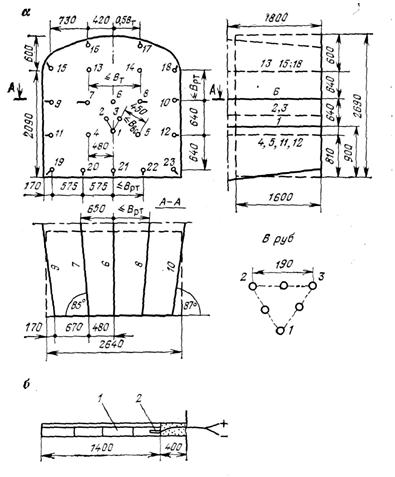

Рис. 4.3 Схема расположения шпуров.

а – схема расположения шпуров; б – конструкция заряда; 1 – патрон ВВ;

2 – электродетонатор.

После расчета всех параметров буровзрывного комплекса составляет паспорт буровзрывных работ.

В паспорте БВР должна быть представлена схема расположения шпуров (в трех проекциях), указаны количество и диаметр шпуров, их глубина и углы наклона, количество серий взрывания, последовательность взрывания, величина зарядов в шпурах, общий и удельный расход ВВ, расход детонаторов, длина внутренней забойки каждого шпура и общее количество забоечного материала для всех шпуров, а также время проветривания забоя.

Для пояснения текстовой части данного раздела в записке следует привести соответствующие схемы (схему расположения шпуров, схему конструкции заряда в шпуре, схему вруба, схему соединения детонаторов во взрывной сети).

4.4 БУРЕНИЕ ШПУРОВ

Бурение шпуров производится ручными сверлами, перфораторами, бурильными установками.

1. 4.4.1.? Ручные сверла - применяются для бурения шпуров глубиной до 3м по породе с f £ 6. Бурение производится непосредственно с рук или с легких поддерживающих устройств (СЭР-19М, ЭР14Д-2М, ЭР18Д-2М, ЭРП18Д-2М). Электрические колонковые сверла применяют при бурении по породе с f £ 10 (СЭК-1, ЭБК, ЭБГ, ЭБГП-1).

Производительность бурения определяется по формуле (м/ч):

, ,

| (4.18) |

где n - число бурильных машин; kн - коэффициент надежности машин (0.9); k0 - коэффициент одновременности работы машин (0.8 - 0.9).

2. Перфораторы применяются для бурения шпуров по породам с f ³ 5 (ПП36В, ПП54В, ПП54ВБ, ПП63В,ПК-3, ПК-9,ПК-50).

Производительность бурения определяется по формуле (м/ч):

| (4.19) |

где kд - коэффициент зависящий от диаметра шпура (0.7 - 0.72 при dш = 45 мм; 1 при dш = 32 - 36 мм); kп - коэффициент учитывающий тип перфоратора (1.1 для ПП63В, ПП54; 1 для ПП36В); а – коэффициент, учитывающий изменение скорости бурения в различных породах (0.02 при f = 5-10; 0.3 при f = 10-16).

3. Бурильные установки . Бурение шпуров производится буровыми установками (СБУ-2М, БУР-2, БУ-1) или навесным бурильным оборудованием смонтированным на погрузочных машинах (1ПНБ-2Б, 2ПНБ-2Б).

Производительность бурения определяется по формуле (м/ч):

| (4.20) |

где n - число бурильных машин на установке, шт; k0 - коэффициент одновременности в работе машин (0.9 - 1); kн - коэффициент надежности установки (0.8 - 0.9); St - продолжительность вспомогательных работ ( 1 - 1.4 мин/м); vм - механическая скорость бурения (м/мин).

Таблица 4.5

Скорость бурения

Продолжительность бурения шпуров (ч): (4.21) где tп – подготовительно-заключительные работы (0,5–0,7 ч).Таблица 5.4

Коэффициент утечек воздуха для труб типа М при длине звеньев 5 и 10 м.

| Общее число стыков в трубопроводе | kут.тр | Общее число стыков в трубопроводе | kут.тр |

| До 4 | 1.04 | 18 - 20 | 1.23 |

| 1.05 | 21 - 25 | 1.30 | |

| 6 - 8 | 1.07 | 26 - 35 | 1.33 |

| 9 - 11 | 1.11 | 36 - 45 | 1.43 |

| 12 - 14 | 1.15 | 56 - 55 | 1.54 |

| 15 - 17 | 1.19 | - | - |

Таблица 5.5

Коэффициент утечек воздуха для текстовинитовых труб.

| Диаметр трубопровода | При длине трубопровода, м | |||||||||

| м | ||||||||||

| 0.5 | 1.019 | 1.045 | 1.091 | 1.145 | 1.157 | 1.230 | 1.330 | - | - | - |

| 0.6 | 1.014 | 1.036 | 1.071 | 1.112 | 1.330 | 1.180 | 1.261 | 1.330 | - | - |

| 0.7 | 1.010 | 1.028 | 1.063 | 1.080 | 1.108 | 1.145 | 1.188 | 1.237 | 1.288 | 1.345 |

| 0.8 | 1.008 | 1.022 | 1.040 | 1.067 | 1.090 | 1.126 | 1.153 | 1.195 | 1.229 | 1.251 |

Для металлических трубопроводов значение коэффициента утечки воздуха подсчитываются по формуле:

(5.7)

(5.7)

где: Lтр - длина трубопровода, м;

Lзв - длина звена, м;

Rтр - аэродинамическое сопротивление трубопровода без учета утечек воздуха, Н*с2 / м8 ;

dтр - диаметр трубопровода, м

kут.ст - коэффициент удельной стыковой воздухопроницаемости условного трубопровода диаметром 1 м под действием разности давления в 1 даПа, зависящий от качества соединения звеньев.

Таблица 5.6

Значение коэффициента удельной стыковой воздухопроницаемости.

| kут.ст * 103 | |

| При обычном качестве сборки в подземных условиях | 5.0 |

| При хорошем качестве сборки с применением резиновых прокладок | 2.2 - 3.0 |

| При тщательном уплотнении стыков | 1.0 |

| При применении прокладок из резиновых колец с бандажным соединением | 0.034 |

Утечки воздуха зависят не только от герметичности соединений трубопровода и его размеров, но и от величины напора. С увеличением напора они значительно возростают. Так как предложенные выше коэффициенты утечек и удельной стыковой проницаеммости получены опытным путем при определенном напоре, то они не тражают в полной мере влияние депрессии на утечки воздуха. В связи с изложенным выше замечанием можно предложить формулу, которая более полно учитывает все приведенные выше факторы.

(5.8)

(5.8)

где: n - количество 100-метровых участков на длине трубопровода;

R100 - сопротивление 100-метрового плотного трубопровода;

Аут - эквивалентное отверстие утечек 100-метрового трубопровода.

Для металлического трубопровода Аут может принимаются от 0.026 до 0.043 в зависимости от качества соединения труб. Для гибких трубопроводов при длине звена 10 м Аут = 0.0132, при длине звена 20 м Аут = 0.0123.

эквивалентное отверстие утечек трубопровода определяется условной суммарной площадью неплотностей трубопровода при данном расходе и депрессии, устанавливается опытным путем.

Таблица 5.7

| Диаметр трубы, | Металлические | Типа М | Текстовинитовые | |||

| м | aтр * 103 | R100 | aтр * 103 | R100 | aтр * 103 | R100 |

| 0.3 | 3.7 | 990.0 | 4.8 | 1284.0 | 1.8 | 481.0 |

| 0.4 | 3.6 | 228.0 | 4.8 | 305.0 | 1.7 | 108.0 |

| 0.5 | 3.5 | 72.8 | 4.8 | 100.0 | 1.6 | 33.0 |

| 0.6 | 3.0 | 25.0 | 4.8 | 40.1 | 1.5 | 12.5 |

| 0.7 | 3.0 | 11.6 | 4.7 | 28.2 | 1.3 | 5.0 |

| 0.8 | 2.9 | 5.8 | 4.7 | 9.3 | 1.3 | 2.5 |

| 0.9 | 2.7 | 3.0 | 4.6 | 5.1 | 1.2 | 1.3 |

| 1.0 | 2.5 | 1.6 | 4.6 | 3.0 | 1.2 | 0.8 |

При эксплуатации вентиляционных трубопроводов необходимо следить, чтобы фактические утечки воздуха не превышали тех величин, которые были приняты при расчете проветривания. В противном случае неизбежны изменение режима работы вентилятора и уменьшение количества воздуха, подаваемого в забой выработки.

5.2.2 Аэродинамическое сопротивление трубопровода.

Напор создаваемый вентилятором при его работе на вентиляционный трубопровод, расходуется на преодоление сопротивление трения и местных сопротивлений, а также на скоростной напор при выходе воздуха из трубопровода или при входе в него, при всасывающем проветривании.

Аэродинамическое сопротивление трения трубопровода без учета утечек воздуха определяется по формуле:

, Н*с2 / м8 (5.9)

, Н*с2 / м8 (5.9)

где: aтр - коэффициент аэродинамического сопротивления, Н*с2 / м4 , для металлических труб изменяется от 0.0037 до 0.0025, матерчатых типа М - от 0.0048 до 0.0045, текстовинитовых - от 0.0018 до 0.0012;

Lтр - длина трубопровода, м;

dтр - диаметр трубопровода, м.

Кроме того аэродинамическое сопротивление трения трубопровода можно определить через эквивалентное отверстие:

, Н*с2 / м8 (5.10)

, Н*с2 / м8 (5.10)

Местные сопротивления вентиляционных трубопроводов создаются обычно коленами, тройниками, ответвлениями и другими фасонными частями труб. Значения местных сопротивлений приведены ниже.

Таблица 5.8

Сопротивление (Н*с2 / м8 ) фасонных частей гибких трубопроводов.

| Фасонная часть | При диаметре труб, мм | ||||||

| Колено под углом: 900 450 | 24.5 12.3 | 9.8 4.9 | 4.9 2.45 | 2.7 1.3 | 1.6 0.8 | 1.0 0.5 | 0.7 0.3 |

| Тройники: при движении воздуха на проход под углом 900 при разветвлении струи с поворотом на 900 в обе стороны | 49.0 73.5 | 19.6 31.4 | 9.8 15.7 | 5.4 8.8 | 3.2 5.0 | 2.0 3.2 | 1.3 2.1 |

| Отводы при движении струи на проход и ответвлении под углом 450 | 19.6 | 7.4 | 3.4 | 1.9 | 1.1 | 0.7 | 0.5 |

5.3 ПРОЕКТИРОВАНИЕ ВЕНТИЛЯЦИИ.

Проектирование вентиляции подземных выработок осуществляется в следующей последовательности:

1. Выбирается способ проветривания;

2. Выбирается трубопровод и определяются его аэродинамические характеристики;

3. Производится расчет количества воздуха, необходимого для проветривания выработок;

4. Выбирается вентилятор.

Производительность вентилятора определяется по формуле:

, (6.9)

, (6.9)

где: Qв - производительность вентилятора, м3 / мин;

kут.тр - коэффициент утечек воздуха;

Qз - количество воздуха необходимое для проветривания призабойного пространства, м3 / мин.

При этом должно выполнятся условие Qв ³ Qвыр (где Qвыр - количество воздуха необходимое для проветривания всей выработки).

Депрессия вентилятора определяется по формуле:

, Па (6.10)

, Па (6.10)

где: Qв - производительность вентилятора, м3 / с.

На основании полученных значений Qв и hв выбирается вентилятор местного проветривания (ВМП) при этом желательно (но необязательно) чтобы ВМП имел резерв производительности и депрессии.

Расход воздуха перед ВМП пи установке его в подземной выработке, проветриваемой сквозной струей, должен быть Qвс ³ 1.43 Qв .

5.4 СОВМЕСТНАЯ РАБОТА ВЕНТИЛЯТОРОВ.

При проветривании подземных сооружений в период их строительства часто приходится использовать несколько вентиляторов, работающих на одну и ту же вентиляционную сеть. Необходимость в этом возникает по разным причинам. В одних случаях выработки большой протяженности и один вентилятор не может преодолеть сопротивление длинного трубопровода, в других - аэродинамическое сопротивление мало, но для проветривания требуется большой объем воздуха, который не в состоянии подать один вентилятор.

Существуют следующие схемы совместной работы вентиляторов: последовательная, совмещенная, комбинированная.

При последовательной работе вентиляторы соединяются между собой таким образом, что количество воздуха, проходящего через них одинаково, т. е. Q1 = Q2 = ...=Qn .

Рис 5.2 Последовательная работа вентиляторов.

При этой схеме различают каскадное и рассредоточенное расположение вентиляторов по длине трубопровода. При каскадной схеме - патрубок одного вентилятора соединен с диффузором другого, а при рассредоточенном - вентиляторы рассредоточены по длине трубопровода. При последовательном соединении вентиляторов общая депрессия равна сумме развиваемых индивидуальных депрессий: h = h1 + h2 + ... + hn .

При каскадном расположении вентиляторов резко возрастает депрессия в начальном участке воздухопровода, что приводит к значительному увеличению нежелательных утечек воздуха. При рассредоточенном расположении депрессия более равномерно распределяется по всей длине трубопровода, и утечки воздуха сокращаются.

При параллельной работе вентиляторов потоки воздуха от отдельных вентиляторов сливаются вместе в общей точке, при этом депрессии вентиляторов равны, а общее количество воздуха равно сумме индивидуальных дебетов вентиляторов, т. е. h1 = h2 = ... = hn , Qобщ = Q1 + Q2 +...+ Qn .

Рис. 5.3 Параллельная работа вентиляторов.

Для пояснения текстовой части данного раздела в записке приводится схема проветривания.

6. УБОРКА ОТБИТОЙ ГОРНОЙ МАССЫ

Погрузку горной массы в основных горизонтальных выработках горных предприятий осуществляют ковшовыми машинами периодического действия, погрузочными машинами типа ПНБ непрерывного действия с нагребающими лапами и частично скреперными установками.

Производительность погрузки породы ковшовыми машинами типа ППН

| - при погрузке породы в отдельные вагонетки, м3/ч |

| (6.1) |

| - при применении перегружателей и с поточной загрузкой партии вагонеток, м3/ч |

| (6.2) |

| - при погрузке породы на конвейер, м3/ч |

| (6.3) |

Производительность погрузки машинами непрерывного действия типа ПНБ

| - при погрузке породы в отдельные вагонетки, м3/ч |

| (6.4) |

| - при применении перегружателей и с поточной загрузкой партии вагонеток, м3/ч |

| (6.5) |

| - при погрузке породы на конвейер, м3/ч |

| (6.6) |

где Ртех - техническая производительность погрузочной машины, м3/ч;

tз - время замены груженой вагонетки на порожнюю, ч (0.01 - 0.02Ч);

Vв - вместимость вагонетки, м3;

kз - коэффициент заполнения (0.9);

a - доля объема породы в первой фазе погрузки (0.6 - 0.8);

b - коэффициент учитывающий одновременность ручной подкидки породы и работы погрузочной машины (0.6 - 1.0);

Pр - производительность труда рабочих по разборке породы и зачистке призабойной зоны (0.8 - 1.6 м3/чел-час);

nр - число рабочих на разборке породы и зачистке забоя (около2 шт);

kдр - коэффициент, учитывающий дополнительное разрыхление породы при погрузке (1.1 - 1.15);

j - коэффициент учитывающий проведение подготовительно- заключительных работ (1.12 - 1.15);

tс - время замены груженой партии вагонеток на порожнюю, (0.02 - 0.03ч);

nс - число вагонеток устанавливаемых под перегружателем (обычно 5);

k - коэффициент снижения производительности машины, учитывающий состояние подошвы выработки (0.25)

Производительность погрузочно-транспортной машины.

, т/ч (6.7)

, т/ч (6.7)

где: V - вместимость грузонесущего органа (кузова или ковша), м3 ;

Kз - коэффициент заполнения (0.6 - 0.7);

g - плотность горной массы, т/м3 ;

tпог - продолжительность погрузки (0,9-1,4 мин), сек;

tдв - продолжительность движения машины от забоя до пункта разгрузки и обратно, сек;

tраз - продолжительность разгрузки (1мин), сек;

, мин (6.8)

, мин (6.8)

где: L - пробег машины от забоя до пункта разгрузки и обратно, м;

Ксх - коэффициент учитывающий среднеходовую скорость движения (0.6 - 0.75);

vгр - скорость движения в груженом состоянии, км/ч;

vпор - скорость движения в порожняковом состоянии, км/ч;

(средняя скорость транспортирования 75 - 80 м/мин)

Производительность погрузки машинами непрерывного действия типа ПНБ.

- при обслуживании одного автосамосвала:

, т/ч (6.9)

, т/ч (6.9)

где: tр - длительность однлго рейса транспортной машины, с.

- при обслуживании нескольких самосвалов работающих без простоев:

, т/ч (6.10)

, т/ч (6.10)

где: tпог - продолжительность погрузки одной транспортной машины, с;

tман - время затрачиваемое на смену транспорта под погрузкой, с.

, мин (6.11)

, мин (6.11)

где: Qт - техническая производительность погрузочной машины, т/мин.

Выбор оборудования для погрузки породы

При выборе типа погрузочной машины учитываются следующие факторы: размеры поперечного сечения выработки, крепость пород, вид энергии, наличие рельсовых путей и их число. Погрузочная машина должна обеспечить максимальный уровень механизации погрузки породы, высокую производительность труда, заданную скорость проведения выработки с минимальной стоимостью.

Погрузочная машина должна свободно перемещаться по выработке, при этом зазоры между крепью и наиболее выступающей частью машины должны соответствовать требованиям ПБ.

Ковшовые погрузочные машины могут применятся при погрузке пород любой крепости. Машины с загребающими лапами типа ПНБ-1 и 1ПНБ-2 целесообразно применять при погрузке породы с крепостью f < 6; 2ПНБ-2 с f £ 12; ПНБ-3Д и ПНБ-; с f £ 16.

Призабойный транспорт.

Призабойный транспорт включает в себя организацию перегрузки породы в транспортные средства и маневры транспортных средств в призабойном пространстве.

Призабойный транспорт является одним из основных факторов, влияющих на погрузку породы.

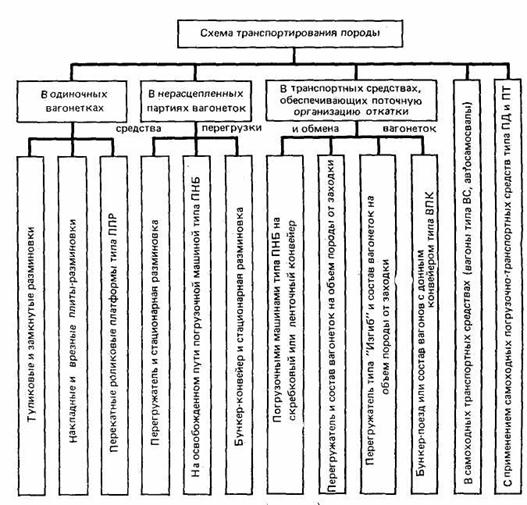

Существующие технологические схемы призабойного транспорта могут быть классифицированы на следующие группы: конвейерные перегружатели с погрузкой породы в нерасцепляеммые составы вагонеток или на ленточные конвейеры; замена одиночных груженных вагонеток на порожние.

Отдельную группу составляет транспортирование породы в бункер-поездах и в саморазгружающихся большегрузных вагонетках.

|

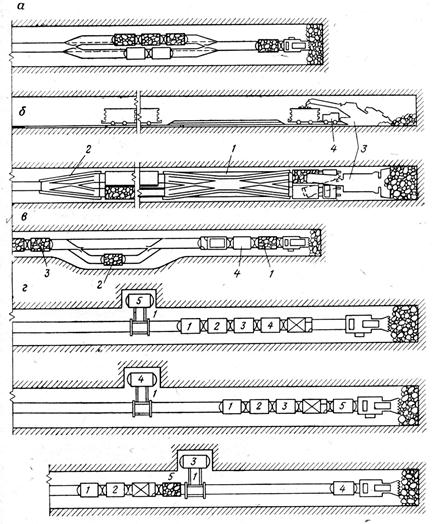

Рис. 6.1 Схемы транспортирования горной массы в призабойной зоне.

Конвейерные перегружатели

Перегружатели делятся на ленточные и скребковые.

В качестве скребковых конвейерных перегружателей могут быть использованы конвейеры С-53, С-53Л, СР-70А, СП-63/1 или скребковые перегружатели КСП-2, ПС-1м. По мере продвигания забоя конвейер наращивается. При достижении проектной длины конвейер переносится. Для погрузки породы из скребковых перегружателей в вагонетки применяют поперечный перегружатель ГШ-2.

Наибольшая производительность достигается при применении скребковых перегружателей в сочетании с конвейерным транспортированием породы по выработкам. В этом случае обеспечивается полное использование погрузочной машины и минимальное время уборки породы.

Применение ленточных перегружателей обеспечивает погрузку породы в нерасцепляемые составы вагонеток.

По способу поддержания ленточные перегружатели разделяются на перегружатели с колесными (лыжными) опорами, подвесные, консольные.

К перегружателям с колесными опорами относятся ППЛ-1К, ПЛ-3, УПЛ-2,Кривбас-8,УПЛ-1с, Радиус-1п (1э) и др. К подвесным относится перегружатель ППЛ-1. Под перегружателем помещается обычно 5 вагонеток типа УВГ-3,3.

При всех типах перегружателя маневровые операции производятся по аналогичной схеме. Перед погрузкой перегружатель перемещается к забою. Под перегружатель устанавливается состав вагонеток. В начале порода грузится в последний от забоя вагон. По мере загрузки вагона состав передвигается. Передвижка состава осуществляется электровозом, маневровой лебедкой или маневровой тележкой типа ТМ-1.

Обмен вагонеток в однопутных выработках.

При проведении однопутных выработок обмен груженных вагонеток на порожние осуществляется с использованием замкнутой накладной стрелочной разминовки, тупиковых и замкнутых разминовок, горизонтальных и вертикальных перестановщиков и роликовых платформ.

Накладная замкнутая разминовка монтируется на плите и укладывается на рельсовый путь. По мере подвигания забоя разминовку подвигают электровозом или погрузочной машиной.

Порожние вагонетки размещаются на одном пути, груженные на втором. Обмен вагонеток производится электровозом или маневровой лебедкой.

Тупиковые и замкнутые разминовки делаются на одну вагонетку или на партию вагонеток. Для разминовки производится расширение выработки, в которой укладывается рельсовое ответвление от основного пути.

Расстояние между разминовками принимается 100-200 м.

При применении роликовых платформ или горизонтального перестановщика время замены одной вагонетки составляет 2-5 мин.

При проведении однопутных выработок наиболее эффективным способом обмена груженных вагонеток на порожние является применение ленточных перегружателей и накладных замкнутых разминовок. Тупиковые и замкнутые разминовки, роликовые платформы и перестановщики характеризуются значительной (от 2 до 10 мин) затратой времени на обмен одной вагонетки, большой трудоемкостью работ и дополнительными затратами средств и времени на их сооружение. Эти способы могут применятся как вынужденное решение при отсутствии перегружателей и замкнутых накладных разминовок.

Обмен вагонеток в двухпутевых выработках

В двухпутевых выработках обмен вагонеток производится при помощи накладных съездов, плит разминовок и роликовых платформ. Накладные съезды и роликовые платформы укладываются на постоянные пути и позволяют перемещать груженные и порожние вагонетки с одного пути на другой. Организация маневров в двухпутевых выработках производится по следующей схеме. Состав порожних вагонеток оставляется на одном из путей. Электровозом или маневровой лебедкой порожняя вагонетка подается в забой и после загрузки через накладной съезд или плиту разминовку отвозится на второй путь.

При погрузке в одиночные вагонетки коэффициент использования погрузочных машин составляет 0.3-0.6, обеспечивая грузопоток горной массы из забоя выработки 2-6 м3 / ч. Наибольшее влияние на величину грузопотока оказывают вместимость вагонегок, конструкции обменных устройств и расстояние их переноса по мере подвигания забоя.

Широкое распространение при проведении выработок большой протяженности получила технология обмена вагонеток на тупиковых и замкнутых разминовках. В зависимости от площади поперечного сечения выработки и размеров вагонеток может возникнуть необходимость в расширении выработки. Расстояние между разминовками зависит от площади сечения выработки, вместимости вагонеток, сцепной массы электровозов и др. Ориентировочно это расстояние принимается равным 100-150 м или определяется по формуле:

, м (6.11)

, м (6.11)

где: А - коэффициент, принимаемый равным 225 для вагонеток вместимостью 2.5 м3 и 240 для вагонеток вместимостью3.3 м3 .

Sсв - площадь сечения выработки в свету, м2 .

Накладная разминовка передвигается через 15-20 м, по мере подвигания забоя, с помощью погрузочной машины. Накладные разминовки не получили широкого распространения из-за загруженности призабойного участка, отсутствия свободных проходов в выработках ограниченного поперечного сечения, больших трудозатрат на обмен вагонеток.

При наличии в выработке грузового и порожнего рельсового пути, на расстоянии до 60 м от забоя укладывают накладные плиты разминовки (или врезные стрелы). После плиты разминовки к забою подводят один, расположенный по оси выработки, или два параллельных рельсовых пути.

Для замены груженых вагонеток на порожние применяют одну или две Перекатные платформы роликового типа, а также горизонтальные вагоноперестановщики. Время обмена одной вагонетки составляет 2-5 мин. Перекатные платформы размещают на расстоянии 15-25 м от забоя и переносят через 5-10 м.

Применение схемы призабойного транспорта с промежуточной бункеризацией позволяет повысить эффективность работы погрузочной машины. Между первой к забою вагонеткой и погрузочной машиной ставят вагон емкостью 3-4 м3 с установленным по его днищу конвейером (например бункер-перегружатель БП-3). Под консоль конвейера ставят порожнюю вагонетку.

Производительность погрузки значительно возрастает при увеличении вместимости транспортных средств обмениваемых за один прием.

Рис. 6.2 Схемы путевых устройств призабойного транспорта в однопутевых выработках.

а – замкнутая разминовка;

б – накладные разминовочные плиты; 1–2 разминовачные плиты; 3 – погрузочная машина; 4 – маневровая тележка;

в – замкнутая разминовка на одну вагонетку; 1 – груженая вагонетка

г – роликовая платформа. 1 – роликовая платформа.

Рис. 6.3 Схемы призабойного транспорта в двухпутевых выработках.

1 – погрузочная машина; 2 - роликовая полита; 3 – накладная стрелка; 4 – буровая установка

Рис. 6.4 Схемы маневров при применении перегружателя.

Рис. 6.4 Схемы маневров при применении перегружателя.

1 – погрузочная машина; 2 – перегружатель; 3 – маневровая тележка; 4 – вагонетки; 5 – монорельс для подвески перегружателя; 6 – буровая установка.

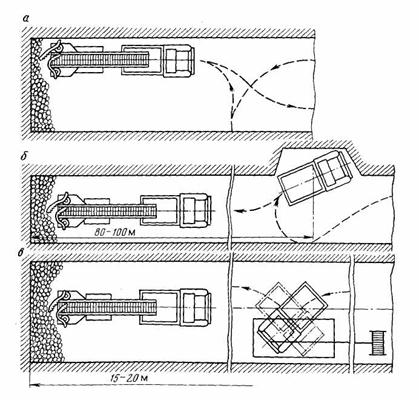

Откатка породы подземными автосамосвалами

Автосамосвалы работают в комплексе с погрузочными машинами непрерывного действия и погрузчиками на пневмоколесном ходу. Подъезд автосамосвала к погрузочному средству производят с петлевым разворотом, с использованием ниш или с помощью металлической плиты укладываемой на почву. Автосамосвал, который опирается передними колесами на плиту, разворачивается в рабочее положение с помощью лебедки грузоподъемностью 1,5-2 т.

|

Рис. 6.5 Схемы маневров автосамосвала.

7. ВОЗВЕДЕНИЕ КРЕПИ

Крепь горных выработок является несущей конструкцией, возводимой для предотвращения обрушения окружающих выработку пород и сохранения размеров выработки на период ее эксплуатации.

Трудоемкость крепления и выбор горно-проходческих работ в большей мере зависят от типа и конструкции крепи.

Постоянную крепь (деревянную, металлическую, сборную железобетонную) возводят вслед за подвиганием забоя ( отставание не более 3 м), с отставанием от него на 40-60 м воздвигают другие виды крепи (бетонную, железобетонную и тд.)

Технология возведения крепей обуславливается их конструктивными особенностями, условиями эксплуатации, которые изложены в соответствующих инструкциях и руководствах по их применению. Крепление выработки производят в соответствии с паспортом проведения и крепления, разрабатываемого для каждой конкретной выработки.

7.1 ВОЗВЕДЕНИЕ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КРЕПЕЙ.

Монолитные бетонные и железобетонные крепи применяют в горнодобывающей промышленности при проведении выработок околоствольного двора, квершлагов и штреков, эксплуатируемых продолжительное время вне зоны влияния очистных работ

Возведение монолитной бетонной и железобетонной крепи вручную допускается при невозможности или нецелесообразности применения средств механизации: малый объем работ, выработки небольшого поперечного сечения и т. п. Технология возведения крепи заключается в установке опалубки и рабочего полка, монтаже арматуры, укладке в заопалубочное пространство бетонной смеси слоями 10-15 см, уплотнении каждого слоя трамбовками или вибраторами, демонтаже опалубки и полка.

Укладка и уплотнение бетонной смеси вручную являются наиболее трудоемкими работами. Многочисленные перекидки бетонной смеси с при укладке за опалубку ухудшают качество крепи, устройство рештаков и полков загромождает выработку и требует дополнительных трудозатрат. Для механизации работ по укладке бетонной смеси за опалубку применяют пневматические бетоноукладчики и бетононасосы различных конструкций. При расстоянии транспортирования бетонной смеси до 120 м наибольшее распространение получили пневмобетоноукладчики (ПБУ) Принцип действия ПБУ состоит в выдавливании сжатым воздухом из герметичной емкости бетонной смеси и ее транспортировании по трубопроводу до места укладки.

Бетононасосы умеют большую производительность и обеспечивают равномерную подачу бетонной смеси по бетонопроводу.

Комплексная механизация работ по возведению крепи предусматривает и механизацию работ по транспортированию бетонной смеси по выработке к бетоноукладчику. Бетоноукладочные комплексы БУК, УБМЗ-5 и “Монолит”предназначены для механизации приготовления бетонной смеси, ее транспортирования и укладки за опалубку.

Возведение монолитной бетонной крепи производится с применением разборно-переставных (инвентарных) и передвижных опалубок. Инвентарные опалубки просты в изготовлении и эксплуатации. Они представляют собой набор секций (кружал и опалубочных щитов), устанавливаемых по мере крепления выработки, и могут использоваться многократно (до 100 раз), но трудоемки в монтаже и демонтаже. Их целесообразно применять при креплении выработок переменного сечения небольшой протяженности, узлов сопряжений и камер. При мерами инвентарных опалубок являются опалубки ОГУ-1М, ОГВ-1М.

Передвижные опалубки перемещаются в выработке по специальному рельсовому пути или на лыжах. Все конструкции передвижных опалубок имеют одну схему работы: уменьшение внешних размеров опалубки после ее отрыва от бетона, перемещение и установка в новое положение для бетонирования следующей заходки.

Передвижные опалубки типа ОМП конструкции КузНИИшахтостроя предназначены для крепления горизонтальных и наклонных (до 180 ) выработок площадью поперечного сечения в свету 5-20 м2 . Особенностью опалубок данного типа является механизм перемещения, с помощью которого секции опалубки и монорельс подвески переставляются по мере затвердения уложенной бетонной смеси.

|

Рис. 12 Передвижная немеханизированная опалубка ОМП-1

а - в рабочем положении; б - в момент установки секции опалубки.

1 - домкрат; 2 - каретка; 3 - привод; 4, 5 - опорные катки; 6 - подъемная площадка; 7 - пульт управления; 8 - сводчатая часть секции; 9 - двутавр; 10 - боковая часть секции; 11 - откидная часть секции; 12 - фундаментные подставки.

Опалубки типа ОМП обычно применяют в комплексе с бетоноукладочными машинами БУК-1, БУК-2, БУК-3. Эксплуатационная производительность этого комплекса:

, м3/ч (48)

, м3/ч (48)

где: Рт - техническая производительность бетоноукладочной машины, м3/ч.

7.2 ВОЗВЕДЕНИЕ НАБРЫЗГБЕТОННОЙ КРЕПИ.

Возведение набрызгбетонной крепи производится путем нанесения со значительным скоростным напором бетонной смеси на породную поверхность выработки посредством сжатого воздуха. Образовавшийся слой упрочненного бетона имеет более высокие прочностные показатели, лучшее сцепление с породой, чем обычный вирированный бетон.

По способу подачи бетонной смеси к месту укладки набрызгбетонные машины делятся на два типа: для сухого и мокрого набрызгбетонирования. При сухом набрызгбетонировании по трубопроводу подается сухая бетонная смесь и ее затворение водой производится в камере смешения перед выходом из сопла. При мокром набрызгбетонировании к месту производства работ подается затворенная водой смесь, а к соплу подводится сжатый воздух.

Сопоставляя способы сухого и мокрого набрызгбетонирования, можно отметить следующие их основные достоинства и недостатки. Преимуществом метода сухого набрызгбетонирования является меньшая стоимость работ; простое по конструкции и малогабаритное оборудование; возможность длительного хранения материала; транспортирование сухих бетонных смесей на относительно большие расстояния; более высокая плотность и прочность набрызгбетона. К недостаткам можно отнести прежде всего значительное пылеобразование; повышенный расход цемента и высокие требования к влажности (не более 80 %) заполнителя; 10-30 % потерь материала при отскоке; зависимость качества нанесенного набрызгбетона от квалификации сопловщика.

Способ мокрого набрызгбетонирования обладает пониженным расходом цемента и сжатого воздуха; возможностью более точной дозировки компонентов, что связанно с качеством набрызгбетона; уменьшением пылеобразования и отскока материала до 10 %, независимость работы от влажности заполнителя. Недостатки этого метода: менее производителен, оборудование имеет более сложную конструкцию, несколько снижается прочность нанесенного набрызгбетона, невозможность длительного хранения затворенной бетонной смеси, работы по очистке и промывке оборудования более трудоемки; малая дальность транспортирования бетонной смеси, сложность загрузки машины.

К месту производства работ бетонная смесь или ее компоненты транспортируются в вагонетках, контейнерах, набрызгмашинах, автосамосвалах и др. Приготовление смеси производится на поверхности шахты или в горной выработке. Для набрызгбетонирования оптимальной считается бетонная смесь состава 1:2:1 при плотности 1600-2100 кг/м3 .

Машину для набрызгбетонирования обслуживают два человека. Во время работы машины между ними устанавливается звуковая или световая связь. В обязаннности машиниста входят управление машиной, поддержание необходимого давления поддува (транспортирование материала по трубопроводу), загрузка машины бетонной смесью. Второй рабочий-сопловщик осуществляет ручное или механизированное управление соплом, выдерживает технологические параметры набрызгбетонирования (расстояние от сопла до поверхности, угол встречи с ней факела струи, направление, порядок движения сопла, толщина покрытия, количества воды для затворения бетонной смеси).

Эксплуатационная производительность машины по нанесению набрызгбетона камерного типа можно определить по формуле:

, м3/ ч (49)

, м3/ ч (49)

где: j - коэффициент прочих работ и непредвиденных простоев (1.2-1.3);

Рт - техническая производительность машины по нанесению набрызгбетонной крепи (3-4 м3/ ч;

tп - перерывы связанные с загрузкой машины (для однокамерных машин 0.04-0.06 ч, для двух камерных машин 0.02-0.03 ч);

Vм - вместимость камеры машины по нанесению набрызгбетонной крепи, м3 ;

Kз - коэффициент заполнения машины по нанесению набрызгбетонной крепи (0.8-0.9);

Stпз - время подготовительно-заключительных работ (1.5-3 ч).

Обычно при нанесении первого слоя набрызгбетона для уменьшения отскока набрызгбетону придают большую пластичность, затем водоцементное отношение уменьшают до нормального значения. Набрызгбетон наносится на стенки выработки прямолинено-перекрещивающимися движениями, равномерно, слоями толщиной 3-7 см; на свод - слоями толщиной 2-3 см кругообразными движениями. При применении ускоряющих твердение добавок, быстротвердеющих и быстросхватывающихся цементов в двухкомпонентных смесях (песок-цемент) толщина наносимого слоя может быть увеличена на стенах до 10 см (отскок 8-10 %), на своде - до 6 см (отскок 11-13 %).

Оптимальным по величине отскока является расстояние от торца насадки (сопла) до породной поверхности в пределах 1.0-1.2 м. При увеличении расстояния происходит снижение эффекта трамбования и прочности набрызгбетона, увеличивают его потери. Уменьшение этого расстояния приводит к нарушению структуры уложенного бетона.

При твердении набрызгбетона происходит интенсивное испарение влаги, что снижает качество и прочность покрытия. Поэтому в течении 3-4 дней после набрызгбетонирования должно производится периодическое увлажнение покрытия не реже 2-3 раз в сутки.

Проверка состояния набрызгбетонного покрытия производится наружным осмотром и простукиванием молотком. Глухой звук свидетельствует о неплотном контакте покрытия с породой. В этом случае участок крепи обирают и восстанавливают повторным набрызгом. Контроль за толщиной и формой набрызгбетонной крепи осуществляется с помощью различных маяков.

7.3 ВОЗВЕДЕНИЕ АНКЕРНОЙ КРЕПИ.

Возведение анкерной крепи включает работы по бурению шпуров и установке анкеров. Трудоемкость возведения анкерной крепи зависит от типа анкера, его длины, размеров сечения выработки. Труднее механизировать возведение крепи в выработках небольшой площади сечения, особенно при использовании анкеров большой длины. В выработках большого поперечного сечения установка анкеров значительно упрощается.

Для бурения шпуров под анкера используются колонковые перфораторы, специальные буровые станки и самоходные буровые установки. При бурении строго контролируется глубина скважины и принимается на 5-7 см меньше длины анкеров с опорными плитками и на 10-15 см меньше длины анкеров с подхватами.

8. ВСПОМОГАТЕЛЬНЫЕ РАБОТЫ

К вспомогательным работам при проведении выработок относятся:

1. Возведение временной крепи.

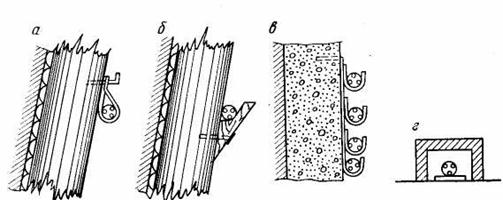

Временная крепь предназначена для зашиты рабочих и оборудования в призабойной зоне от вывалов породы. Конструкция временной крепи должна позволять неоднократное е использование, быть удобной при транспортировании, простой в конструктивном отношении, обеспечивать механизацию возведения и достаточную прочность. Различают предохранительные и поддерживающие конструкции временной крепи. Предохранительные крепи предназначены для предотвращения травматизма рабочих в призабойной зоне от вывалов кусков породы.

В качестве поддерживающей конструкции временной крепи часто применяют арочную жесткую или податливую крепь из спецпрофиля, так же применяют трапециевидные рамы, каждая из которых состоит из двух гидростоек типа ГС и деревянного верхняка. Могут использоваться также инвентарные крепи типа МИК. При креплении выработки монолитной железобетонной крепью в качестве непереносной поддерживающей временной крепи используют рамную крепь из различного профиля проката, оставляемую в качестве жесткого арматурного каркаса.

Если породы устойчивы, но склонны к отслаиванию, а постоянная крепь возводится вслед за подвиганием забоя, то применяют призабойную ограждающую выдвижную крепь и подвесные деревянные или металлические верхняки с затяжкой.

Бессточная временная крепь широко применяется на рудниках. Подвесная крепь состоит из прямолинейного или циркульного очертания верхняка с затяжками, удерживаемых под кровлей выработки с помощью 2-3 анкеров. При устойчивых породах в боках выработки может применятся как в качестве временной, так постоянной подвесная штыревая крепь. В отличие от предыдущей конструкции перекрытие удерживается штырями, закладываемыми в боках под кровлей выработки.

|

Рис. 8.1 Временная крепь горизонтальных выработок.

1 - выдвижная балка; 2 - подвеска; 3 - деревянный настил.

2. Настилка рельсовых путей.

Временные пути настилают вслед за подвиганием забоя. В призабойной зоне их наращивают времянками: переносными звеньями или выдвижными концами рельсов. Переносное звено состоит из рельсов длиной 1-2 м, Приваренных к металлическим щитам или шпалам из швеллера. Звенья соединяют между собой крючками. Выдвижные рельсы длиной до 8 м укладывают на бок и распорками прижимают к рельсам временного пути, чтобы реборды колес проходческих машин переходили с основного пути на шейки выдвижных рельсов.

Укладку временного пути (замену времянок на временный путь) производят по мере удаления забоя на длину стандартного рельса. Работы по настилке временного пути совмещают с бурением шпуров или возведением постоянной крепи, а также могут выполнятся в конце проходческого цикла всем звеном рабочих. Перед укладкой временного пути демонтируют и складывают у боков выработки времянки. После планировки подошвы выработки временный путь настилают как постоянный, но без балластного слоя.

Постоянный рельсовый путь настилают с отставанием от забоя выработки на 25-100 м или после ее проведения на всю протяженность. Настилку постоянного рельсового пути начинают с разбивки маркшейдером оси пути и установки через 10-15 м реперов на стенке выработки на высоте 1 м от проектного положения головки рельса. Затем производят планировку полотна пути, укладывают на расстоянии0.7-1 м друг от друга деревянные или железобетонные шпалы. Уложенные на шпалы рельсы скрепляют при помощи планок и болтов с ранее установленными рельсами. Рельсы костылями пришивают к деревянным шпалам, а с железобетонными соединяют болтами. Ширину колеи проверяют путевыми шаблонами. Затем засыпают балласт между шпалами, домкратами поднимают их и рихтуют путь, под шпалы подбивают балласт толщиной не менее 100 мм. Выверив уклон пути по ватерпасу, в пространство между шпалами засыпают на 2/3 толщины шпалы.

Толщину балласта принимают равной 200 мм при рельсах типа Р-33 и 190 мм при рельсах типа Р-24. В качестве балласта применяют щебень или гравий с содержанием примесей и пыли не более 2 % по массе. Допускается применение неразмокаемой породы с f>5 крупностью до 70 мм. Рельсовому пути придают уклон 0.003-0.005 в сторону откатки грузов.

На укладку и балластировку одного звена рельсов длиной 8 м вручную затрачивают 1.8-2.3 чел.-смены.

|

Рис. 8.2 Строение рельсового пути.

1- головка рельса; 2 - костыль; 3 - рабочий кант рельса; 4 - шпала; 5 - подкладка; 6 - балласт

В выработках, в которых для транспортирования используют погрузочно-транспортные машины, автосамосвалы и самоходные вагоны, устраивают дорожное покрытие. При высококачественном дорожном покрытии скорость движения может достигать 40 км/ч ; улучшаются условия работы водителей; уменьшается износ шин, затраты на которые при движении по неподготовленным дорогам достигают 50 % расходов по погрузке и откатке.

Конструкция дорожного покрытия определяется интенсивностью движения и грузоподъемностью самоходного оборудования: щебеночное, бетонное, сборное из железобетонных панелей, асфальтовое, асфальтобетонное. Широко применяется щебеночное покрытие, как наиболее простое и дешевое, и состоящее из 2-3 слоев щебня с пропиткой или без пропитки вяжущим веществом. Для устройства щебеночного покрытия укладывают основание толщиной 200 мм из щебня. В зависимости от интенсивности движения на основание укладывают: при интенсивности движения до 100 машин в сутки - второй слой щебня толщиной 70 мм и верхний слой с пропиткой вяжущим; от 100 до 500 машин - второй слой толщиной 40 мм и третий слой толщиной 60 мм с пропиткой вяжущим; при 500 машин в сутки - второй (верхний) слой с пропиткой вяжущим толщиной 100 мм.

|

Рис. 8.3 Нежесткое дорожное покрытие для капитальных горизонтальных горных выработок.

3. Прокладка трубопроводов и кабелей.

Трубопроводы воды и сжатого воздуха располагают со стороны прохода для людей на высоте не ниже 1800 мм. Такое расположение облегчает монтаж и дальнейшую эксплуатацию, предохраняет их от повреждения в случае схода с рельсов вагонеток.

Трубопроводы для воды (диаметром до 100 мм) и сжатого воздуха (диаметром до 200 мм) монтируют в плеть из труб длиной 4-6 м на фланцах; могут укладывать на подошву выработки, используя деревянные подкладки, или поднимают на проектную высоту стоечным трубоподъемником.

Слаботочные кабели обычно располагают выше трубопроводов на 300-400 мм. Силовые кабели прокладывают по противоположной от трубопроводов стороне выработки; подвешивают на гибких или жестких подвесках, а также могут укладывать по подошве выработки при условии защиты их от механических повреждений, например железобетонными желобами. В горизонтальных выработках с деревянной или металлической крепью кабели подвешивают на брезентовых лентах, деревянных кронштейнах и т. п. Расстояние между подвесками не должно превышать 3 м, а между кабелями - не менее 5 см. Жесткую подвеску используют в незакрепленных выработках и в выработках с бетонной или железобетонной крепью.

|

Рис. 8.4 Способы подвески труб

|

Рис. 8.5 Способы прокладки кабелей

4. Освещение.

Для освещения выработок вслед за подвиганием забоя наращивают с отставанием 10-20 м постоянную осветительную сеть. Там где проектом не предусмотрено постоянное освещение, устраивается временное.

Минимальная освещенность плоскости забоя должна быть не менее 10 лк, а на почве - 15 лк. Такая освещенность обеспечивается светильниками мощностью 100 Вт установленными через 4-6 м, и светильниками бурильных установок, погрузочных машин. Для питания последних используется напряжение 127 В, а для стационарного освещения допускается напряжение 220 В.

Все проходчики снабжаются индивидуальными аккумуляторными светильниками со световым потоком не менее 30 лк.

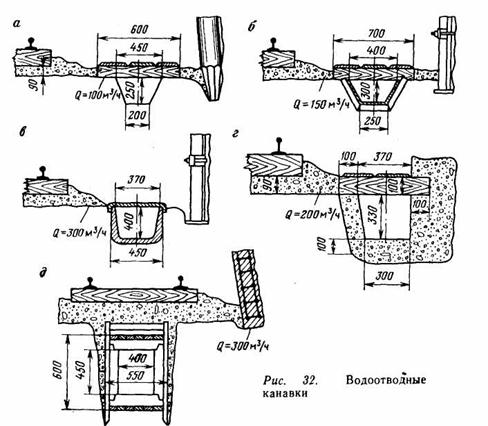

5. Устройство канавки.

Форму и размеры поперечного сечения водоотводных канавок выбирают в зависимости от величины притока воды, свойств пород подошвы выработки и типа постоянной крепи. Канавки обычно имеют трапециевидное сечение и расположены со стороны прохода для людей с уклоном в направлении центрального водосборника шахты.

В паспорте буровзрывных работ предусматривают 1-2 дополнительных наклонных шпура в месте будущей канавки, взрываемых одновременно с комплектом шпуров. Канавку оформляют до проектных размеров с помощью отбойных молотков. В крепких породах водоотводные канавки не крепят. В остальных случаях предусматривается крепление канавки деревом, монолитным бетоном, железобетонными и асбоцементными лотками. Канавки перекрывают железобетонными плитами или деревянными настилами.

|

Рис. 8.6 Водоотводные канавки.

6. Такелажно-доставочные работы.

При наличие рельсовых путей доставка грузов до забоя может осуществляться в стандартных либо модернизированных вагонетках. Доставку материалов и изделий в забой осуществляется с помощью маневровых лебедок и “волокуш”, обратной (нижней) ветвью ленточного конвейера или скребковым конвейером включенным на реверс. Эти способы позволяют транспортировать грузы простой конфигурации, но не исключают перегрузочные работы на стыках магистрального и участкового транспорта.

При проведении безрельсовых и конвейерных выработок целесообразно применение подвесных монорельсовых и надпочвенных канатных дорог. Эффективно применение этих дорог и в комбинации с напочвенным рельсовым транспортом. При этом на сопряжении рельсового и монорельсового транспорта расширяют участок выработки длиной 10-20 м до площади поперечного сечения 12 м2 , чтобы обеспечить размещение приводной станции монорельсовой дороги и механизировать погрузку.

Навесные канатные дороги типа ДКН целесообразно использовать при проведении выработок с переменным профилем рельсовых путей и искривленной в плане трассой, длиной транспортирования до 1500 м.

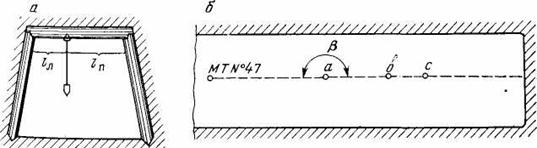

7. Геодезическо-маркшейдерское обслуживание.

Маркшейдерская служба должна обеспечить задание и контроль проектных направлений и уклонов горных выработок, размеров поперечного сечения и ежемесячный учет объемов горнопроходческих работ.

Направление выработки в горизонтальной плоскости задается и контролируется теодолитом и обозначается не менее чем тремя отвесами, которые располагают на расстоянии 5 м друг от друга при их наибольшем удалении от забоя 40 м. Отклонение оси выработки от проектного направления не должно превышать ± 5 см.

|

Рис. 8.7 Задание горизонтального направления прямолинейным выработкам

а, в, с - отвесы.

Лазерные (ЛУН-3) и световые (УНС) указатели направлений обеспечивают высокую точность задания направления, а также используются при настилке рельсовых путей, монтаже конвейера, контроле крепления выработок и других работах.

Имеющиеся отклонения от проектных параметров фиксируют в журнале геодезическо-маркшейдерского контроля.

9. ОРГАНИЗАЦИЯ РАБОТ ПО ГРАФИКУ ЦИКЛИЧНОСТИ

Цикличная организация работ предусматривает выполнение процессов проходческого цикла в определенной последовательности на заданную величину подвигания забоя за определенный промежуток времени.

Для расчета организации проходческого цикла необходимо установить режим работы забоя, продолжительность цикла и количество проходчиков по процессам, состав проходческой бригады (количественный и квалифицированный), продолжительность проходческих процессов, порядок выполнения работ.

Для проектируемого забоя устанавливают недельный и суточный режим работы, продолжительность рабочего дня, количество рабочих дней в течении недели. Наиболее рациональным является прерывный недельный режим работы.

Продолжительность процессов, выполняемых вручную, следует определить на основе норм выработки (норм времени), а механизированных процессов - с учетом эксплуатационной производительности проходческой техники при максимальном ее использовании.

Трудоемкость работ проходческого цикла:

(9.1)

(9.1)

(9.2)

(9.2)

где: Wi - объем работ на процесс;

Нв - норма выработки на процесс, чел.-смен ;

Нвр - норма времени на процесс, чел.- час ;

Продолжительность не механизированных процессов:

| (9.3) |

где:

ni - число рабочих выполняющих данный процесс;

kв - коэффициент перевыполнения нормы выработки.

Объем работ по креплению рамными крепями

| (9.4) |

где lш - глубина шпуров,м;

h - коэффициент использования шпуров;

L - шаг установки крепи,м

Объем работ по креплению другими видами крепи также определяется на величину подвигания забоя за цикл.

Объем работ по настилке пути

| Wн.п = lш hmп | (9.5) |

где mп - число путей.

Объем работ по устройству канавки

| Wн.п = lш h | (9.6) |

Время бурения шпуров

| tб = Wб / (Рэб nб) = Wб / (Ртехб kпзв nб) | (9.7) |

где Wб - объем работ по бурению шпуров,м;

nб - число работающих бурильных машин.

Время на погрузку горной массы

| tп = Wп kв / (Рэп nп) | (9.8) |

где Wп - объем работ по погрузке породы в массиве,м3;

kв - коэффициент разрыхления;

nп - число погрузочных машин;

Рэп - эксплуатационная производительность погрузки.

| Wi = Sпр lш h kи.с | (9.9) |

где kи.с - коэффициент излишка сечения (1.0 - 1.2).

Число проходчиков, занятых на выполнении вспомогательных процессов, принимается таким, чтобы суммарное время выполнения вспомогательных работ было меньше или равно суммарной продолжительности выполнения основных процессов.

Расчетная продолжительность проходческого цикла при последовательном выполнении процессов

| Тц = S tip + S tiм = (tвзр + tкр + tвсп) + (tб + tп) | (9.10) |

Расчетная продолжительность проходческого цикла при совмещении некоторых работ

| Тцр = (S tip + S tiм ) kс | (9.11) |

где S tip - продолжительность процессов, выполняемых вручную, ч;

S tiм - продолжительность механизированных процессов, ч;

kс - коэффициент совмещения процессов;

tвзр, tкр, tвсп - соответственно, время на заряжание, взрывание и проветривание забоя, ч; крепление; на выполнение вспомогательных работ, ч.

Коэффициент совмещения

| kс = 1 - tнс / ti | (9.12) |

где tнс - несовмещенная часть времени, ч;

ti - продолжительность процессов, ч.

Расчетная скорость проходки

| Vр = lш h kцр r | (9.13) |

где kцр - расчетное число циклов в сутки;

r - число рабочих дней в месяце.

| kцр = 24 / Tцр | (9.14) |

На основе расчетных данных о продолжительности отдельных процессов и цикла в целом, а также сведениях о трудозатратах на выполнение отдельных процессов составляется график организации работ и схема размещения оборудования и рабочих по процессам цикла с таким расчетом чтобы в каждый момент времени был занят весь состав бригады.

|

Рис. 9.1 Схема размещения оборудования и рабочих (в кружочках) по процессам цикла при проведении выработок с применением двух бурильных установок БУЭ-1 и погрузочной машины 2ПНБ-2

1 - бурильная установка; 2 - порожняя вагонетка; 3 - погрузочная машина; 4 - груженная вагонетка; 5 - электровоз; 6 - контейнер с крепью.

|

Рис. 9.2 График организации работ по проведению полевого штрека с применением металлической арочной крепи, бурильной установки БУР-2 и двух погрузочных машин 1ППН-5

Производительность труда проходчиков зависит от уровня механизации горнопроходческих работ, крепости пород, площади поперечного сечения выработки, квалификации проходчиков и других факторов. Производительность труда измеряется в м3 или в м готовой выработки на одну человеко-смену:

, м3 / чел-см , м3 / чел-см

| (9.15) |

, м / чел-см , м / чел-см

| (9.16) |

где: v – скорость проходки, м/мес;

Sсв – площадь поперечного сечения выработки в свету, м2 ;

m – число дней по проведению выработки в месяц;

n – число человеко-смен в сутки;

λ = 6 / tс (tс – продолжительность смены, час).

10. СЕБЕСТОИМОСТЬ ПРОВЕДЕНИЯ ВЫРАБОТКИ

Себестоимость проведения выработки складывается из затрат на материалы (См), затрат на энергию (Сэ), затрат на амортизацию оборудования (Со) и затрат на заработную плату (Сз) отнесенных на метр готовой выработки.

С= См+ Сэ+ Со+ Сз , руб/м (10.1)

Таблица 10.1

Затраты на материалы.

| Материал | Ед.изм. | Удельный Расход на цикл | Цена за единицу, руб. | Общие затраты, руб. |

| ИТОГО: | ||||

| +3,5% неучт. | ||||

| Всего: | ||||

| ИТОГО на 1м |

Таблица 10.2

Затраты на энергию.

| Энергия | Ед. измер. | Уд. расход | Коэффиц. потерь | Общий расход на цикл | Стоимость единицы, руб. | Общие затраты |

| ИТОГО: | ||||||

| +3,5% неучт. | ||||||

| Всего: | ||||||

| ИТОГО на 1м |

Таблица 10.3

Затраты амортизацию.

| Оборудование | Цена руб. | Транспортно-складские расходы. | Кол-во единиц, шт. | Общие расходы, руб. | Норма амортизации | ||

| % | руб. | % | руб./год | ||||

| ВСЕГО: | |||||||

| ИТОГО на 1м |

Таблица 10.4

Определение заработной платы.

| Процесс | Объем работ | Поправочный коэффициент | Раценка, руб.-коп | Зар. плата, | |

| нормативная | принятая | руб. | |||

| ИТОГО на цикл | |||||

| ИТОГО на метр |

ОФОРМЛЕНИЕ КУРСОВОГО ПРОЕКТА

1. Курсовой проект должен состоять из двух частей: графической (масштаб 1:20 или 1:50), отражающей суть принятых в проекте решений, и пояснительной записки, в которой приводится обоснование принятых решений.

Графическая часть курсового проекта должна содержать:

- схему проходки;

- проектное поперечное сечение выработки;

- поперечное сечение выработки с указанием габаритов проходческих и транспортных механизмов;

- паспорт буровзрывных работ при проходке;

- схема проветривания выработок в период проходки с размещением вентиляторов, вентиляционных труб и т.д. (масштаб 1:500);

- график организации проходческих работ;

- таблица с перечнем применяемых механизмов, оборудования и материалов;

- таблицу технико-экономических показателей.

Условные обозначения, шрифты и масштабы должны строго соответствовать требованиям действующих ГОСТов.

2. Таблицы, схемы, графики и эскизы должны иметь порядковые имена номера; в тексте пояснительной записки должны быть ссылки на эти номера, а также чертежей.

3. По всей пояснительной записке должна быть выдержана однотипная рубрикация: соподчинение разделов, подразделов и пунктов. Обозначение их выполняется арабскими цифрами, причём в обозначении пункта должно присутствовать обозначение и подраздела, и раздела, а при обозначении подраздела - обозначение раздела (например: третий пункт четвертого подраздела второго раздела должен иметь обозначение 2.4.3, а второй подраздел пятого раздела -5.2).

4. Изложение материала пояснительной записки должно строго соответствовать последовательности, принятой в данной программе.

ЛИТЕРАТУРА.

Основная

1. Смирняков В. В., Вихарев В. И., Очкурев В. И. Технология строительства горных предприятий : Учебник для вузов. - М.: Недра, 1989. - 573 с.: ил.

2. Насонов И. Д., Федюкин В. А., Шуплик М. Н. Технология строительства подземных сооружений. Учебник для вузов в 3-х частях. Ч.II. Строиетльство горизонтальных и наклонных выработок. - М., Недра, 1983.

3. Григорьянц Э. А., Инфантьев А. Н., Чугай М. И. Проведение горных выработок с применением самоходного оборудования. - М.; Недра, 1990. - 270 с.; ил.

Дополнительная

4. Покровский Н. М. Технология строительства подземных сооружений и шахт. Учебник для вузов. Ч. 1. Технология сооружения горизонтальных выработок и тоннелей. 6-е изд., перераб. и доп. - М., Недра, 1977. 400 с.: ил.

5. Справочник инженера - шахтостроителя, В 2-х томах. Под общей ред. В. В. Белого. - М., Недра, 1983.

6. Справочник по горнорудному делу, под ред. В. А. Гребенюка, Я. С. Пыжьянова, И. Е. Ерофеева. - М., недра, 1983, 816 с.; ил.

7. Шехурдин В. К., Холобаев В. Н., Несмотряев.В. И. Проведение подземных горных выработок : Учебное пособие для техникумов. 2-е изд., перераб. и доп. – М.: Недра, 1991. – 304 с.: ил.

8. Методические указания по расчету параметров буровзрывных работ при проходке горных выработок сплошным забоем, АНСССР КНЦ Горный институт – Апатиты, 1990. – 64 с.

9. Е 33 Единые правила безопастности при взрывных работах / Редкол.; М. П. Васильчук, и др.; Утв. Госгортехнадзором России 1992 г. - М.: НПО ОБТ 1992. - 238 с.; ил.

– Конец работы –

Используемые теги: Проведение, горных, выработок0.056

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов