рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- ОПРЕДЕЛЕНИЕ КПД МНОГОСТУПЕНЧАТОГО РЕДУКТОРА

Реферат Курсовая Конспект

ОПРЕДЕЛЕНИЕ КПД МНОГОСТУПЕНЧАТОГО РЕДУКТОРА

ОПРЕДЕЛЕНИЕ КПД МНОГОСТУПЕНЧАТОГО РЕДУКТОРА - раздел Философия, Лабораторная Работа № 7 &n...

Лабораторная работа № 7

ОПРЕДЕЛЕНИЕ КПД МНОГОСТУПЕНЧАТОГО РЕДУКТОРА

Цель работы

1. Определение геометрических параметров зубчатых колес и передач и вычисление передаточных чисел.

2. Изображение кинематической схемы редуктора.

3. Построение графиков зависимости  при

при  и

и  при

при  .

.

Основные правила по технике безопасности

1. Включение установки производить с разрешения преподавателя.

2. Установка должна подключаться к выпрямителю, а выпрямитель – к сети.

3. При работающей установке крышка редуктора должна быть закрыта.

4. После окончания работы установку от сети отключить.

Описание установки

На литом основании 1 (рис. 7.1) смонтированы исследуемый редуктор 8, электродвигатель (балансирный) 5 с тахометром 3 и нагрузочное устройство 11… На панели 13 размещены тумблер 17, включающий и выключающий электродвигатель;…Общие сведения

1. Кинематическое исследование.

Передаточное число редуктора, состоящего из i пар последовательно зацепляющихся колес, равно произведению передаточных чисел отдельных пар колес:

. (7.1)

. (7.1)

Передаточное число пары зубчатых колес

, (7.2)

, (7.2)

где z2 и z1 – соответственно число зубьев колеса и шестерни.

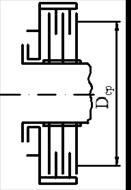

Диаметр вершин зубчатого колеса

,

,

отсюда

(согласуется с ГОСТ 9.563-60). (7.3)

(согласуется с ГОСТ 9.563-60). (7.3)

Межосевое расстояние зубчатой пары

. (7.4)

. (7.4)

2. Определение КПД редуктора.

Потери энергии в зубчатых передачах в основном складываются из потерь на трение в зацеплении и в подшипниках на разбрызгивание масла.

В данном случае потерь на разбрызгивание нет, поскольку редуктор состоит из открытых передач.

Определение КПД редуктора основано на одновременном и независимом измерении крутящих моментов T1 на входном и T2 на выходном валу редуктора (см. рис. 7.1).

КПД редуктора можно определить по уравнению

, (7.5)

, (7.5)

где T1 – крутящий момент на валу электродвигателя;

T2 – крутящий момент на выходном валу редуктора;

uоб – передаточное число редуктора.

Опытные значения крутящих моментов определяются по зависимостям

; (7.6)

; (7.6)

, (7.7)

, (7.7)

где μ1 и μ2 – тарировочные коэффициенты;

k1 и k2 – соответственно показания индикаторов измерительных устройств электродвигателя и тормоза.

Общий КПД механизма, состоящего из i пар последовательно зацепляющихся колес, равен произведению КПД отдельных пар колес:

.

.

Если потери в каждой паре примерно одинаковы, то  , где η – КПД одной зубчатой пары (с учетом потерь в подшипниках).

, где η – КПД одной зубчатой пары (с учетом потерь в подшипниках).

Таким образом,

.

.

Порядок выполнения работы

2. По данным табл. 7.1 отчета построить кинематическую схему редуктора, для чего использовать условные обозначения, показанные на рис. 7.2.БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин, ПТМ и М»

Лабораторная работа № 7

ОПРЕДЕЛЕНИЕ КПД МНОГОСТУПЕНЧАТОГО РЕДУКТОРА

Цель работы: 1. Определение геометрических параметров зубчатых колес и… 2. Изображение кинематической схемы редуктора.Контрольные вопросы

1. Какие потери имеются в зубчатой передаче и каковы наиболее эффективные меры по понижению потерь в передаче?

2. Сущность относительных, постоянных и нагрузочных потерь.

3. Как изменяется КПД передачи в зависимости от передаваемой мощности?

4. Почему КПД с возрастанием степени точности зубчатых колес и передач повышается?

Лабораторная работа № 8

ОПРЕДЕЛЕНИЕ КПД ЧЕРВЯЧНОГО РЕДУКТОРА

Цель работы

1. Определение геометрических параметров червяка и червячного колеса.

2. Изображение кинематической схемы редуктора.

3. Построение графиков зависимости  при

при  и

и  при

при  .

.

Основные правила по технике безопасности

1. Включение установки производить с разрешения преподавателя.

2. Прибор должен подключаться к выпрямителю, а выпрямитель – к сети.

3. После окончания работы установку от сети отключить.

Описание установки

На панели управления размещены тумблер 11, включающий и выключающий электродвигатель; ручка 10 потенциометра, позволяющая бесступенчато регулировать… Статор электродвигателя смонтирован на двух шарикоподшипниках, установленных в…Общие сведения

Кинематическое исследование.

Передаточное число червячной передачи

, (8.1)

, (8.1)

где z2 – число зубьев червячного колеса;

z1 – число заходов (витков) червяка.

Червяк редуктора установки ДП–4К имеет модуль m = 1,5 мм, что отвечает ГОСТ 2144–93.

Делительный диаметр червяка d1 и коэффициент диаметра червяка q определяются решением уравнений

Отсюда

; (8.2)

; (8.2)

. (8.3)

. (8.3)

По ГОСТ 19036–94 (исходный червяк и исходный производящий червяк) принимается коэффициент высоты головки витка  .

.

Расчетный шаг червяка

. (8.4)

. (8.4)

Ход витка

. (8.5)

. (8.5)

Делительный угол подъема

. (8.6)

. (8.6)

Скорость скольжения, м/с:

, (8.7)

, (8.7)

где n1 – частота вращения электродвигателя, мин–1.

Определение КПД редуктора

Общий КПД червячного редуктораПорядок выполнения работы

2. По данным табл. 8.1 отчета построить кинематическую схему червячной передачи, для чего использовать условные обозначения, показанные на рис. 8.2…БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин, ПТМ и М»

Лабораторная работа № 8

ОПРЕДЕЛЕНИЕ КПД ЧЕРВЯЧНОГО РЕДУКТОРА

Цель работы: 1. Определение геометрических параметров червяка и червячного… 2. Изображение кинематической схемы редуктора.Контрольные вопросы

1. Почему червячную передачу не рекомендуется применять при больших мощностях?

2. Какое влияние оказывает число витков червяка z1 на величину КПД передачи?

3. Каковы наиболее эффективные способы повышения КПД червячных редукторов?

4. Каковы преимущества и недостатки червячной передачи по сравнению с зубчатой и когда она применяется?

Лабораторная работа № 9

ИССЛЕДОВАНИЕ ПОДШИПНИКА СКОЛЬЖЕНИЯ

Цель работы

1. Изучить работу подшипника скольжения в режиме жидкостного трения.

2. Определить коэффициент трения в зависимости от удельной нагрузки.

3. Построить графики зависимости  на основании теоретической зависимости и по опытным данным.

на основании теоретической зависимости и по опытным данным.

Основные правила по технике безопасности

1. Запрещается открывать заднюю крышку при работающем электродвигателе.

2. Нея включать установку под нагрузкой.

3. Нагружение подшипника производить только при работающем двигателе.

4. Не включать установку до устойчивой подачи масла (30…40 капель в минуту).

5. Кран на маслопроводе открывать до пуска установки и закрывать после полной остановки.

6. Работа на установке разрешается только в присутствии преподавателя.

Общие сведения

Момент трения и тепловыделение в подшипнике растут с ростом коэффициента трения. Коэффициент трения будет наименьшим при переходе от граничного трения к жидкостному (рис. 9.1). При жидкостном трении трущиеся поверхности полностью разделены слоем смазки.

Жидкостное трение может быть осуществлено за счет:

а) подачи масла в зазор между цапфой и втулкой под таким давлением, которое уравновесило бы нагрузку на подшипник (гидростатический подпор);

б) создания таких условий, при которых внутри масляного слоя

появляется противодавление необходимой величины (гидродинамический подпор).

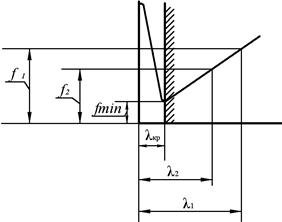

Рис. 9.1. Зависимость коэффициента трения

в подшипнике от характеристики режима работы подшипника

В данном случае исследуется работа подшипника в режиме жидкостного трения. Теоретическим путем установлена зависимость среднего коэффициента трения в подшипнике от геометрических параметров подшипника и характеристики режима работы в виде

(9.1)

(9.1)

где Δ – диаметральный зазор в подшипнике, мм;

d – диаметр шипа, мм;

– характеристика режима работы подшипника (величина безразмерная).

– характеристика режима работы подшипника (величина безразмерная).

Здесь μ – динамическая вязкость масла, Па∙с;

n – частота вращения шипа, рад/с;

p – удельная нагрузка в подшипнике, МПа.

ω – угловая скорость шипа, с–1

Из формулы (9.1) следует, что коэффициент трения в подшипнике данного размера зависит от характеристики режима работы подшипника (см. рис. 9.1). Вязкость масла μ, определяемая значением температуры, является регулирующим фактором, способствующим удерживанию режима жидкостного трения.

При увеличении λ от λ2 до λ1 , например, из-за изменения n или p, значение f возрастает от f2 до f1 . В результате увеличивается количество выделяемого тепла и, следовательно, уменьшается вязкость масла, а это вызывает уменьшение λ и соответственно уменьшение f. При этом количество выделяемого тепла падает, вязкость увеличивается, снова растет коэффициент трения и т.д.

Следовательно, режим работы подшипника автоматически регулируется изменением вязкости масла μ. При λ ниже λкр возникает разрыв масляной пленки и наступает режим граничного трения.

Работа подшипника в этом режиме весьма неустойчива, характеризуется резкими изменениями коэффициента трения и повышенным износом.

Экспериментальное значение коэффициента трения в подшипнике может быть определено по уравнению

, (9.2)

, (9.2)

где δ – показание нижнего индикатора (число делений);

F – показание нагрузочного динамометра, Н.

Описание установки

Шпиндель, вращающийся в двух шарикоподшипниковых опорах, установленных в корпусе, имеет консольно расположенный рабочий участок (шип), который несет…Порядок выполнения работы

2. Заполнить табл. 9.1 отчета. Марка масла сообщается преподавателем. Обычно применяется масло индустриальное 20 с динамической вязкостью μ30 =… 3. Вычислить и занести в табл. 9.2 отчета величины средних удельных нагрузок… 4. по формуле (9.1) вычислить коэффициент жидкостного трения f для соответствующих величин р при частоте вращения шипа…БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин, ПТМ и М»

Лабораторная работа № 9

ОПРЕДЕЛЕНИЕ КПД ЧЕРВЯЧНОГО РЕДУКТОРА

Цель работы: 1. Изучить работу подшипника в режиме жидкостного трения. 2. Определить коэффициент трения в зависимости от удельной нагрузки.Контрольные вопросы

1. Чем объясняется устойчивый характер жидкостного трения в подшипнике?

2. Есть ли соответствие между расчетным и экспериментальным коэффициентами трения для исследуемого режима работы подшипника?

3. Какие смазочные материалы применяют в подшипниках скольжения?

4. Что представляют собой динамическая и кинематическая вязкость и в каких единицах они измеряются?

Лабораторная работа № 10

ОПРЕДЕЛЕНИЕ МОМЕНТА ТРЕНИЯ В ПОДШИПНИКАХ КАЧЕНИЯ

Цель работы

1. Определение момента трения в подшипниках качения.

2. Определение приведенного коэффициента трения в подшипниках качения.

Основные правила по технике безопасности

1. Включение установки производить с разрешения преподавателя.

2. Нагружение подшипников производить при неработающей установке.

3. Для предупреждения падения испытательной головки при нагружении подшипников прижимать ее в осевом направлении (от себя) до упора.

4. После окончания работы установку отключить от сети.

5. Трубку, соединяющую камеру подшипников со шприцем для подачи масла, и термометр НЕ ТРОГАТЬ!

Описание установки

Асинхронный электродвигатель через клиноременную передачу 1 с трехступенчатыми шкивами осуществляет вращение вала и четырех испытуемых подшипников,… Суммарный момент Мт в четырех подшипниках отсчитывается по шкале 8,…Общие сведения

Основным источником потерь в подшипниках качения является сопротивление перекатыванию тел качения по беговым дорожкам колец, зависящее от нагрузки на подшипник, его размеров, свойств материалов деталей подшипников и т.п.

Кроме того, потери вызываются трением тел качения о сепаратор, трением деталей подшипника о смазку, гидравлическим сопротивлением в смазке и т.п.

Определение составляющих суммарных потерь затруднительно. В настоящей работе определяется суммарный момент сил трения. Основная составляющая потерь в подшипнике, зависящая от чистого качения, определяется по уравнению

, Н·мм, (10.1)

, Н·мм, (10.1)

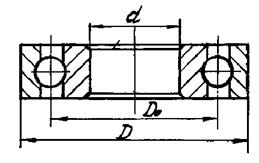

где fк – коэффициент трения качения, мм; например, для шарика из закаленной стали, перекатывающегося по стальной закаленной поверхности, fк = 0,01 мм;

Fr – радиальная нагрузка на подшипник, Н;

D0 – диаметр расположения центров тел качения, мм;

Dш – диаметр шариков, dш ≈ 0,3 (D0 – d), мм;

d – посадочный диаметр внутреннего кольца подшипника, мм.

Числовой коэффициент в формуле (10.1):

Числовой коэффициент в формуле (10.1):

,

,

где Fir – радиальная нагрузка, действующая на отдельный шарик.

Суммарный момент сил трения Mт1 в подшипнике, учитывающий совокупность всех потерь, определяется по формуле

, Н·мм, (10.2)

, Н·мм, (10.2)

где fпр – условный приведенный коэффициент трения при определении суммарного момента сил трения.

Очевидно, Mтк < Mт1, поскольку в Mтк учитываются потери только на перекатывание. Mтк, приведенный к посадочной поверхности внутреннего кольца, можно определить по уравнению

, Н·мм. (10.3)

, Н·мм. (10.3)

Приравнивая формулы (10.1) и (10.3), получим

. (10.4)

. (10.4)

Из (10.2) получаем

, (10.5)

, (10.5)

где Mт1 – суммарный момент сил сопротивления вращению одного подшипника, полученный при измерении:

,

,

где Mт – суммарный момент трения в четырех подшипниках, отсчитываемый по шкале 8 (см. рис. 10.1) в Н∙м.

В настоящей работе изложена методика определения Mт1 для радиальных однорядных шарикоподшипников, поэтому для опытов необходимо использовать головки с подшипниками 208 и 308.

Необходимые для выполнения работы размеры этих подшипников приведены в табл. 10.1 отчета.

Порядок выполнения работы

2. Шприцем 5 (см. рис. 10.2) заполнить испытательную головку маслом до полного погружения в масло нижнего тела качения. 3. Нагрузить подшипники посредством винта 3 (см. рис. 10.2) усилием 12000 Н. … 4. Включить установку и прогреть испытательную головку до температуры 40…50 °С.БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин, ПТМ и М»

Лабораторная работа № 10

ОПРЕДЕЛЕНИЕ МОМЕНТА ТРЕНИЯ В ПОДШИПНИКАХ КАЧЕНИЯ

Цель работы: 1. Определение момента трения в подшипниках качения. 2. Определение приведенного коэффициента трения в подшипниках качения.Контрольные вопросы

1. От чего зависит сопротивление вращению подшипника?

2. Как изменится момент трения в подшипнике с изменением нагрузки?

3. Как изменяется приведенный коэффициент трения в подшипнике с изменением нагрузки?

4. Как изменяются моменты трения и приведенный коэффициент трения от уровня заполнения подшипниковой камеры маслом?

5. По формуле (10.4) определить fкпр и сравнить его с fпр, полученными при испытании.

6. Выполнить эскизы основных типов подшипников и дать им краткую характеристику (шариковый радиальный однорядный, шариковый радиальный сферический двухрядный, роликовый радиальный с короткими цилиндрическими роликами, роликовый сферический двухрядный, роликовый радиальный игольчатый, шариковый радиально-упорный однорядный, шариковый упорный однорядный, роликовый конический однорядный).

Лабораторная работа № 11

КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ И ОПРЕДЕЛЕНИЕ КПД ПЛАНЕТАРНОГО РЕДУКТОРА

Цель работы

1. Кинематическое исследование редуктора и изображение его схемы.

2. Построение графиков зависимости  при

при

и  при

при  .

.

Основные правила по технике безопасности

1. Включение установки производить с разрешения преподавателя.

2. Прибор должен подключаться к сети через выпрямитель.

3. При работающей установке крышка редуктора должна быть закрыта.

4. После окончания работы установку от сети отключить.

Описание установки

На панели управления (рис. 11.1) размещены тумблер 11 для включения и выключения электродвигателя; ручка 10 потенциометра, позволяющая…Общие сведения

1. Кинематическое исследование.

Модуль цилиндрических прямозубых колес (изготовлены без смещения инструмента) определяется по формуле

(11.1)

(11.1)

где da – диаметр вершин зубьев колеса (или шестерни), мм;

z – число зубьев колеса (или шестерни).

Передаточное отношение планетарного редуктора определяется по формуле Виллиса

(11.2)

(11.2)

где  – передаточное отношение от центрального колеса z1 к водилу Н при неподвижном колесе z2;

– передаточное отношение от центрального колеса z1 к водилу Н при неподвижном колесе z2;

– передаточное отношение от центрального колеса z1 к неподвижному колесу z2 при остановленном водиле Н:

– передаточное отношение от центрального колеса z1 к неподвижному колесу z2 при остановленном водиле Н:

2. Определение КПД редуктора.

Потери энергии в зубчатых передачах в основном складываются из потерь:

– на трение в зацеплении;

– на разбрызгивание масла;

– в подшипниках.

В данном случае потерь на разбрызгивание масла нет, так как редуктор – открытый, без смазки.

Определение КПД редуктора основано на одновременном и независимом измерении крутящих моментов на входном T1 и выходном T2 валах редуктора.

Общий КПД редуктора определяется по формуле

где Т1 – крутящий момент на валу электродвигателя, Н·мм;

Т2 – крутящий (тормозной) момент на выходном валу редуктора, Н·мм;

– передаточное отношение редуктора.

– передаточное отношение редуктора.

Крутящие моменты Т1 и Т2 определяются по формулам:

;

;  ,

,

где k1 и k2 – показания индикаторов.

Теоретически КПД планетарного редуктора можно определить рассмотрев соотношение мощностей на входном и выходном валах:

(11.3)

(11.3)

где Т1 и Т2 – моменты на соответствующих звеньях;

η – КПД планетарной передачи.

Разделим обе части уравнения на ωH, получим

Если всем звеньям планетарной передачи придать вращение

вокруг общей оси с угловой скоростью – ωH (т.е. применить метод

инверсии), то водило остановится и мы получим зубчатую передачу с неподвижными осями. Тогда зубчатые колеса будут вращаться с угловыми скоростями

;

;  ,

,

а уравнение мощностей этой передачи запишется

, (11.4)

, (11.4)

где  – реактивный момент на колесе 2;

– реактивный момент на колесе 2;

– КПД зубчатой передачи.

– КПД зубчатой передачи.

Разделив обе части уравнений на  и обозначив передаточное отношение зубчатой передачи через

и обозначив передаточное отношение зубчатой передачи через  получим

получим

.

.

Уравнение равновесия всех внешних моментов имеет вид

.

.

Подставляя в это уравнение

,

,

получим

откуда

где  – КПД зацеплений колес 1 и 3, 4 и 2 в предположении неподвижности водила Н. Для внешнего зацепления можно принять

– КПД зацеплений колес 1 и 3, 4 и 2 в предположении неподвижности водила Н. Для внешнего зацепления можно принять

.

.

Изложенный метод расчета КПД планетарных передач не учитывает потерь на трение во вращательной кинематической паре водила, коэффициент потерь в которой обычно сравнительно мал (2…3 %).

Порядок выполнения работы

1. Кинематическое исследование редуктора. Снять с редуктора откидную крышку из органического стекла. Вычертить кинематическую схему редуктора и обозначить все зубчатые колеса, для чего использовать условные обозначения,…БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин, ПТМ и М»

Лабораторная работа № 11

КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ И ОПРЕДЕЛЕНИЕ КПД

ПЛАНЕТАРНОГО РЕДУКТОРА

Цель работы: 1. Изображение кинематической схемы редуктора. 2. Определение модуля зацепления.Контрольные вопросы

1) Что такое планетарная передача?

2) Какие достоинства и недостатки имеют планетарные передачи по сравнению с зубчатыми передачами с неподвижными осями?

3) Какие потери имеются в планетарных передачах?

4) Каковы наиболее эффективные меры по снижению потерь в передачах?

5) Для чего необходимо знать КПД механизма, что он характеризует?

6) Как влияет увеличение степени точности зубчатых колес на КПД передачи?

Лабораторная работа № 12

ИСПЫТАНИЯ ПРЕДОХРАНИТЕЛЬНЫХ МУФТ

Муфты служат для соединения валов и передачи вращающего момента от одного вала к другому. Предохранительная муфта в отличие от других при возрастании передаваемого момента выше предельного, на который она настроена, срабатывает, предохраняя машину от поломки. Срабатывание выражается в проскальзывании ведомой части муфты относительно ведущей.

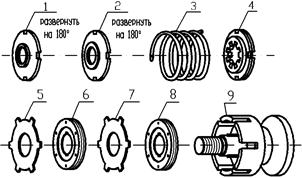

В работе изучаются следующие предохранительные муфты:

- фрикционная конусная;

- фрикционная многодисковая;

- кулачковая;

- шариковая.

Цель работы

1. Настройка и проверка предельного момента предохранительных муфт.

2. Определение коэффициентов точности срабатывания муфт.

Основные правила по технике безопасности

1. Включение установки производить с разрешения преподавателя.

2. Перед включением установки убедиться, что муфта закрыта колпаком из оргстекла.

3. После окончания работы установку от сети отключить.

Общие сведения

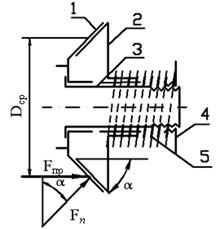

Конусная муфта (рис. 12.1) состоит из ведущего конуса 1, свободно сидящего на ведомой втулке 3, по которой на шпонке скользит ведомый конус 2, прижимаемый пружиной 5 к ведущему конусу. Передаваемый муфтой момент есть момент сил трения на конусной поверхности:

Рис. 12.1. Схема конусной муфты

Сила трения

где Fп – нормальная к поверхности сила, Н;

f – коэффициент трения;

– средний радиус – плечо силы трения, мм.

– средний радиус – плечо силы трения, мм.

Из треугольника сил на конусной поверхности

где Fпр – усилие пружины, Н;

α – угол между образующей и осью конуса, градус.

Подставив эти соотношения в выражение для Т, получим

В многодисковой фрикционной муфте (рис. 12.2) момент передается с ведущих на ведомые диски силами трения на их рабочих поверхностях. Расчетный момент

где Fпр – усилие пружины, сжимающей диски (нормальная сила), Н;

f – коэффициент трения;

Rтр – средний радиус – плечо силы трения, мм;

z – число поверхностей трения.

В кулачковой муфте (рис. 12.3) момент передается с ведущей на ведомую полумуфту силами в точках контакта кулачков. Расчетный момент

В кулачковой муфте (рис. 12.3) момент передается с ведущей на ведомую полумуфту силами в точках контакта кулачков. Расчетный момент

где Fпр – усилие пружины;

Dк – наружный диаметр кулачков;

α – угол наклона рабочей поверхности кулачков к оси муфты;

ρ0 = 2…5° – угол трения между кулачками;

f = 0,05…0,1 – коэффициент трения подвижной полумуфты по валу;

d – диаметр вала, направляющего подвижную полумуфту, мм.

Рис. 12.3. Схема кулачковой муфты

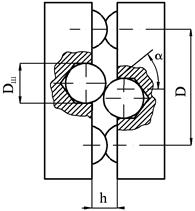

В шариковой муфте (рис. 12.4) момент передается с ведущей на ведомую полумуфту силами в точках контакта шариков. Расчетный момент

где Fпр – усилие пружины, Н;

D – диаметр расположения шариков, мм;

α – угол наклона касательной в точке соприкосновения шариков к оси муфты, градус:

где dш – диаметр шарика, мм;

h – высота выступающей части шарика, мм;

ρ = 2…5°– угол трения между шариками;

f = 0,05…0,1 – коэффициент трения подвижной полумуфты на валу;

d – диаметр (наружный) шлицевого вала, направляющего подвижную полумуфту, мм.

Рис. 12.4. Схема шариковой муфты

Описание установки

Определение рабочей длины пружины

мм,Порядок испытания фрикционной конусной муфты

2. на ведущем конусе угломером замерить угол α и штангенциркулем средний диаметр Dср. Для определения Dср замерить расстояние l от цилиндрического пояска конуса до…Порядок испытания фрикционной многодисковой муфты

2. Замерить средний диаметр поверхностей трения Dср штангенциркулем и определить количество поверхностей трения. 3. Собрать муфту и затянуть пружину до усилия Fпр = 200 Н, определив для этого… 4. расчетом определить момент, передаваемый муфтой, если f = 0,25 (ферродо по стали).Порядок испытания кулачковой муфты

2. штангенциркулем и угломером замерить параметры, необходимые для характеристики муфты, и занести их в отчет. 3. Собрать муфту и затянуть пружину до усилия Fпр = 200 Н определив для этого… 4. Расчетом определить момент, передаваемый муфтой.Порядок испытания шариковой муфты

Испытания шариковой муфты проводятся так же, как кулачковой.

lпр для шариковой муфты определить по табл. 12.1.

Образец оформления отчета

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин, ПТМ и М»

Лабораторная работа № 12

ИСПЫТАНИЕ ПРЕДОХРАНИТЕЛЬНЫХ МУФТ

Цель работы: 1. Настройка и проверка моментов, передаваемых предохранительными… 2. Определение коэффициентов точности срабатывания муфт.Контрольные вопросы

1. Какие силы передают момент с ведущего конуса на ведомый?

2. С какой целью ведомый конус сделан неметаллическим?

3. Почему в начале срабатывания муфты момент больше, чем при пробуксовке?

Элементы фрикционной многодисковой муфты (без размеров)

1 – гайка; 2 – контргайка; 3 – пружина; 4 – диск стальной с накладкой из ферродо;

5 – диск стальной; 6 – диск стальной с двумя накладками из ферродо; 7 – диск стальной;

8 – диск стальной с двумя накладками из ферродо; 9 – корпус муфты

Характеристика фрикционной многодисковой муфты

Материал ведущих дисков –

Материал ведомых дисков –

Количество поверхностей трения z =

Средний радиус трения Rтр =

Расчетный момент Т =

Таблица 12.2

Результаты испытаний

| № опыта | Максимальное показание индикатора в момент срабатывания | Момент предельный Tпр | Показания индикатора в режиме проскальзывания | Момент проскальзывания Tост |

| Среднее значение |

Кт = fп =

Ком = f =

Контрольные вопросы

1. Какими силами передается момент с ведущей части муфты на ведомую?

2. С какой целью применяют несколько дисков?

3. С какой целью к дискам прикрепляют неметаллические накладки?

4. Почему в начале срабатывания муфты момент больше, чем при пробуксовке?

Характеристика кулачковой муфты

Характеристика кулачковой муфты

Наружный диаметр кулачков Dк =

Угол наклона рабочей поверхности кулачков α =

Диаметр вала, направляющего подвижную полумуфту d =

Расчетный момент T =

Таблица 12.3

Результаты испытаний

| № опыта | Максимальные показания индикатора в момент срабатывания | Момент предельный Tпр |

kт =

Характеристика шариковой муфты

Диаметр расположения центров шариков D =

Диаметр шариков dш =

Высота выступающей части шарика h =

Угол наклона касательной в точке касания

шариков к оси муфты α =

Диаметр шлицевого вала d =

Расчетный момент T =

Таблица 12.4

Результаты испытаний

| № опыта | Максимальные показания индикатора в момент срабатывания | Момент предельный Tпр |

kт =

Контрольные вопросы

1. Какими силами передается момент с ведущей части муфты на ведомую?

2. Какая из испытанных вами муфт срабатывает наиболее точно?

3. Какие преимущества и недостатки имеются у шариковой муфты по сравнению с кулачковой?

Литература

1. Гутеру, Р.С, Овчинский, Б.В. Элементы численного анализа и математической обработки результатов опыта. – М.: Наука, 1970.

2. Решетов, Д.Н. Детали машин. – М.: Машиностроение, 1989.

3. Иванов, М.Н. Детали машин. – М.: Высшая школа, 1998.

4. Кудрявцев, В. Н. Детали машин. – Л.: Машиностроение, 1980.

5. Иванов, М.Н., Иванов, В.Н. Детали машин. Курсовое проектирование. – М.: Высшая школа, 1998.

6. Решетов, Д.И. Детали машин. – М.: Машгиз, 1989.

7. Дунаев, П.Ф., Леликов, О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 2001.

8. Проектирование механических передач / Н.И. Чернавский [и др.]. – М.: Машиностроение, 1984.

9. Проектирование механических передач / Н.И. Чернавский [и др.]. – М.: Машиностроение, 1976.

10. Юдин, В.А., Петрокас, Л.В. Теория механизмов и машин. – М.: Высшая школа, 1977.

11. ГОСТ 3675-81 (СТ СЭВ 311-76; СТ СЭВ 11-67-78). Передачи червячные цилиндрические. Допуски. – М.: Госкомитет СССР по стандартизации, 1981.

12. Скойбеда, А.Т., Кузьмин, А.В., Макейчик, Н.И. Детали машин и основы конструирования : учебник. – Минск: Вышейшая школа, 2006.

Содержание

Введение.................................................. 3

Методика обработки экспериментальных данных............ 4

Основные положения по охране труда при выполнении

лабораторных работ....................................... 9

Лабораторная работа № 1

ИСПЫТАНИЕ БОЛТОВОГО СОЕДИНЕНИЯ,

РАБОТАЮЩЕГО НА СДВИГ.............................. 10

Лабораторная работа № 2

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ ТРЕНИЯ

В РЕЗЬБЕ И НА ТОРЦЕ ГАЙКИ........................... 21

Лабораторная работа № 3

УПРУГОЕ СКОЛЬЖЕНИЕ ВО ФРИКЦИОННОЙ ПЕРЕДАЧЕ 31

Лабораторная работа № 4

ИЗУЧЕНИЕ РАБОТЫ РЕМЕННОЙ ПЕРЕДАЧИ............. 39

Лабораторная работа № 5

Определение параметров цилиндрического

ЗУБЧАТОГО РЕДУКТОРА................................ 46

Лабораторная работа № 6

Определение параметров и регулировка

червячного редуктора............................... 58

Лабораторная работа № 7

ОПРЕДЕЛЕНИЕ КПД МНОГОСТУПЕНЧАТОГО РЕДУКТОРА 69

Лабораторная работа № 8

ОПРЕДЕЛЕНИЕ КПД ЧЕРВЯЧНОГО РЕДУКТОРА.......... 78

Лабораторная работа № 9

ИССЛЕДОВАНИЕ ПОДШИПНИКА СКОЛЬЖЕНИЯ......... 89

Лабораторная работа № 10

ОПРЕДЕЛЕНИЕ МОМЕНТА ТРЕНИЯ

В ПОДШИПНИКАХ КАЧЕНИЯ............................ 98

Лабораторная работа № 11

КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ

И ОПРЕДЕЛЕНИЕ КПД ПЛАНЕТАРНОГО РЕДУКТОРА.... 109

Лабораторная работа № 12

ИСПЫТАНИЯ ПРЕДОХРАНИТЕЛЬНЫХ МУФТ........... 120

Литература............................................... 134

Литература............................................... 134

Учебное издание

ДЕТАЛИ МАШИН

Лабораторные работы

по дисциплинам

«Детали машин и подъемно-транспортные машины»,

«Детали машин и основы конструирования»,

«Прикладная механика»

Составители:

СКОЙБЕДА Анатолий Тихонович

НИКОЛАЕНКО Владимир Лаврентьевич

КУЗЬМИН Артур Васильевич и др.

Редактор Т.Н. Микулик

Технический редактор О.В. Дубовик

Компьютерная верстка О.В. Дубовик

Подписано в печать 29.02.2008.

Формат 60´841/16. Бумага офсетная.

Отпечатано на ризографе. Гарнитура Таймс.

Усл. печ. л. 7,90. Уч.-изд. л. 6,18. Тираж 300. Заказ 707.

Издатель и полиграфическое исполнение:

Белорусский национальный технический университет.

ЛИ № 02330/0131627 от 01.04.2004.

220013, Минск, проспект Независимости, 65.

220013, Минск, проспект Независимости, 65.

– Конец работы –

Используемые теги: определение, кпд, многоступенчатого, редуктора0.076

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ОПРЕДЕЛЕНИЕ КПД МНОГОСТУПЕНЧАТОГО РЕДУКТОРА

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов