рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Механика

- /

- ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Реферат Курсовая Конспект

ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ - раздел Механика, МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРИ КРАТКОВРЕМЕННЫХ СТАТИЧЕСКИХ НАГРУЗКАХ Испытания На Растяжение Являются Основным И Наиболее Распространенным Методо...

Испытания на растяжение являются основным и наиболее распространенным методом исследования и контроля механических свойств металлов [I]. Использование этого метода для арбитражных и контрольных испытаний регламентируется Государственным стандартом.

Испытания на растяжение производятся на разрывных или универсальных машинах, а также на прессах с применением реверсоров [2].

ГОСТ 1497—61 содержит основные требования к испытательным машинам, необходимые указания о форме и размерах образцов, определения понятий условного предела пропорциональности  , условного предела упругости

, условного предела упругости  , пределов текучести (условного

, пределов текучести (условного  и физического

и физического ), временного сопротивления (предела прочности)

), временного сопротивления (предела прочности) , истинного сопротивления разрыву

, истинного сопротивления разрыву , относительного удлинения

, относительного удлинения  и относительного сужения

и относительного сужения  и, наконец, порядок проведения испытаний и расчета перечисленных характеристик [З].

и, наконец, порядок проведения испытаний и расчета перечисленных характеристик [З].

В исследовательских целях испытания на растяжение используются значительно шире, чем это предусмотрено ГОСТом для оценки однородности свойств металла различных плавок, полуфабрикатов, идентичности режимов термической обработки деталей. Следует отметить, что самый элементарный контроль по временному сопротивлению и удлинению позволяет одновременно получить широкую информацию о свойствах испытуемого металла, а именно, оценить его способность к равномерной и сосредоточенной деформации, а также (при условии записи диаграммы деформации) работу деформации и разрушения при статической нагрузке. При испытаниях с определением предела пропорциональности можно попутно, с очень небольшими дополнительными затратами времени, определить и значение модуля нормальной упругости Е— важнейшую расчетную характеристику конструкционного материала- Специально поставленные испытания на растяжение позволяют определить и другие, необходимые конструктору свойства: касательный  и секущий

и секущий  модули в упруго-пластической области, коэффициент Пуассона

модули в упруго-пластической области, коэффициент Пуассона  и др.

и др.

Для установления соотношений между напряжениями и деформациями при различных видах напряженного состояния особое значение имеют диаграммы истинных напряжений при растяжении (диаграммы S=S(е), где S— истинное нормальное напряжение и е—истинная деформация).

Ниже будут рассмотрены основные особенности напряженно-деформированного состояния при растяжении и методика определения тех показателей прочности, пластичности и вязкости, которые не регламентируются ГОСТом.

Можно принять, что при нагружении осевыми силами образцов, узаконенных ГОСТом, и нестандартных образцов, имеющих, однако, плавные переходы к головкам и достаточную рабочую длину l, в средней части испытуемого стержня продольные растягивающие напряжения  распределены равномерно; наибольшее значение они имеют в сечениях, перпендикулярных оси образца, где касательная составляющая напряжения равна нулю. По площадкам, наклонным к оси стержня, действуют как нормальные о, так и касательные т напряжения. Величина обеих составляющих зависит от угла наклона сечения относительно направления осевой нагрузки; в сечениях, расположенных под углом 45° к оси образца, касательные напряжения имеют наибольшее значение

распределены равномерно; наибольшее значение они имеют в сечениях, перпендикулярных оси образца, где касательная составляющая напряжения равна нулю. По площадкам, наклонным к оси стержня, действуют как нормальные о, так и касательные т напряжения. Величина обеих составляющих зависит от угла наклона сечения относительно направления осевой нагрузки; в сечениях, расположенных под углом 45° к оси образца, касательные напряжения имеют наибольшее значение

Характер излома образцов при растяжении, как, впрочем, и при других видах испытания, позволяет в ряде случаев определить такую важную техническую характеристику материала, как сопротивление отрыву 5;, когда разрушение вызывается нормальными напряжениями (излом перпендикулярен ос» образца).

В течение последних 15—20 лет представления о характеристиках разрушения существенно изменились. Экспериментально было показано, что разрушение представляет собой процесс, развивающийся во времени. Поэтому сейчас о сопротивлении отрыву можно говорить лишь как о технической характеристике, могущей в определенных условиях служить мерой хрупкости материала. Для оценки способности материала тормозить развитие очага разрушения все большее распространение получают такие характеристики как вязкость разрушения и коэффициент интенсивности напряжений (см. стр. 94).

При изломах, лежащих в плоскости действия наибольших касательных напряжений, разрушение называют вязким. Излом «чашечкой» свидетельствует о смешанном характере разрушения: дно «чашечки» образуется под действием нормальных напряжений, а губы среза примерно под углом 45°—под действием касательных напряжений.

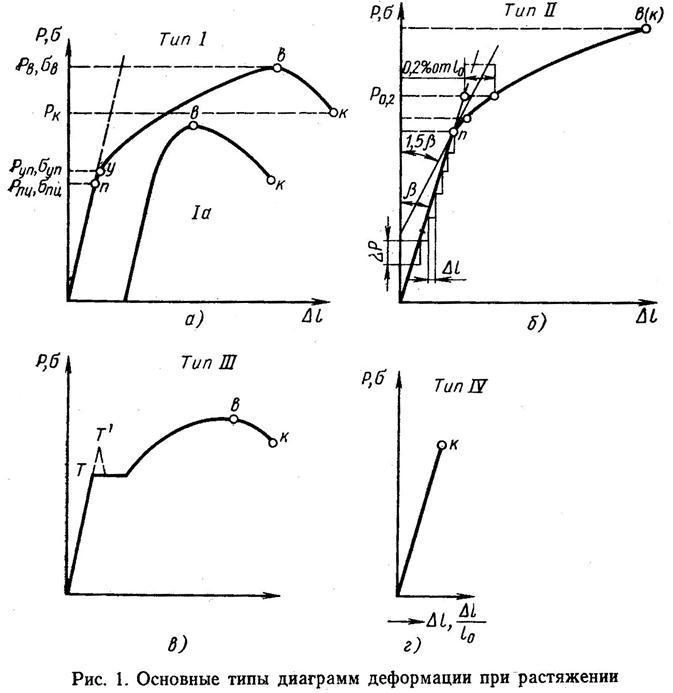

Получаемые при испытаниях на растяжение диаграммы «нагрузка Р— приращение длины  » чаще всего имеют вид, представленный на рис. 1. Вид диаграммы не меняется, если по оси ординат откладывать напряжение

» чаще всего имеют вид, представленный на рис. 1. Вид диаграммы не меняется, если по оси ординат откладывать напряжение  (Fо - площадь поперечного сечения образца), а по оси абсцисс—удлинение на единицу расчетной длины

(Fо - площадь поперечного сечения образца), а по оси абсцисс—удлинение на единицу расчетной длины  . Тип I диаграммы (рис. 1,а) присущ большинству конструкционных сталей, а также некоторым алюминиевым, титановым и магниевым сплавам. Многие алюминиевые и титановые сплавы деформируются при растяжении по типу II (см, рис. 1,6). Диаграмма растяжения с площадкой текучести Т (тип III) свойственна железу, мягким углеродистым сталям, некоторым сортам бронз. Для хрупких же материалов диаграмма растяжения (см. рве. 1,г) заканчивается обрывом на начальном прямолинейном участке.

. Тип I диаграммы (рис. 1,а) присущ большинству конструкционных сталей, а также некоторым алюминиевым, титановым и магниевым сплавам. Многие алюминиевые и титановые сплавы деформируются при растяжении по типу II (см, рис. 1,6). Диаграмма растяжения с площадкой текучести Т (тип III) свойственна железу, мягким углеродистым сталям, некоторым сортам бронз. Для хрупких же материалов диаграмма растяжения (см. рве. 1,г) заканчивается обрывом на начальном прямолинейном участке.

Следует иметь в виду, что участок кривой Р— , записанный на диаграммном приборе, отражает упругую деформацию образца и элементов испытательной машины.

, записанный на диаграммном приборе, отражает упругую деформацию образца и элементов испытательной машины.

Рассматривая диаграммы рис. I, можно заметить, что на участке до точки п. существует прямая пропорциональность между приращением напряжения  и приращением относительной деформации е:

и приращением относительной деформации е:  . Коэффициент пропорциональности Е, численно равный тангенсу угла наклона прямолинейного участка к оси деформаций, называется модулем нормальной упругости. Чем больше модуль упругости Е, тем меньше деформируется (удлиняется) материал под действием внешней нагрузки. При растягивающей нагрузке Р<Рпц разгрузка образца всякий раз приводит к исчезновению деформации, возникшей в нем под действием приложенного усилия. Такая деформация называется упругой.

. Коэффициент пропорциональности Е, численно равный тангенсу угла наклона прямолинейного участка к оси деформаций, называется модулем нормальной упругости. Чем больше модуль упругости Е, тем меньше деформируется (удлиняется) материал под действием внешней нагрузки. При растягивающей нагрузке Р<Рпц разгрузка образца всякий раз приводит к исчезновению деформации, возникшей в нем под действием приложенного усилия. Такая деформация называется упругой.

Модуль упругости при растяжении вычисляют по формуле

где  - степень нагружения в Н (кГ);

- степень нагружения в Н (кГ);

- база тензометра в мм;

- база тензометра в мм;

- исходная площадь поперечного сечения образца в

- исходная площадь поперечного сечения образца в  ;

;

- среднее приращение расчетной длины при нагружении на

- среднее приращение расчетной длины при нагружении на  , в мм.

, в мм.

Приращение расчетной длины определяют с помощью тензометра, устанавливаемого на образец 1 в его рабочей части (рис. 2) так, что острия 4 планок 2 тензометра находятся на границе расчетной части l0 с одного конца, в другой конец l0 упираются призмы ромбического сечения 5, для удержания которых в планках 2 имеются углубления соответствующей формы. Каждая призма снабжена зеркалом 6, плоскость которого параллельна оси образца и измерительной линейке 7. Планки тензометра удерживаются на образце легкой струбциной 3.

При удлинении образца под нагрузкой на  острие призмы изменяет положение от начальной точки b до точки d., поворачиваясь вместе с зеркалом на некоторый малый угол

острие призмы изменяет положение от начальной точки b до точки d., поворачиваясь вместе с зеркалом на некоторый малый угол  около точки 0. Экспериментатор через зрительную трубу 8, укрепленную вместе с линейкой с миллиметровыми делениями 7 на специальном штативе, наблюдает за отражением делений шкалы в зеркале.

около точки 0. Экспериментатор через зрительную трубу 8, укрепленную вместе с линейкой с миллиметровыми делениями 7 на специальном штативе, наблюдает за отражением делений шкалы в зеркале.

При перемещении острия призмы на  наблюдатель в зеркале увидит отражение деления а1; разность двух отсчетов В=а1—а характеризует деформацию

наблюдатель в зеркале увидит отражение деления а1; разность двух отсчетов В=а1—а характеризует деформацию  .

.

Из рис.2 видно, что  и

и

. По малости угла

. По малости угла  можно принять

можно принять  и, следовательно,

и, следовательно,  . Расстояние L обычно выбирают так, чтобы

. Расстояние L обычно выбирают так, чтобы  . Тогда

. Тогда  . Чтобы исключить влияние эксцентриситета, устанавливают два зеркала с призмами и наблюдения ведут через 2 зрительные трубы. Тогда

. Чтобы исключить влияние эксцентриситета, устанавливают два зеркала с призмами и наблюдения ведут через 2 зрительные трубы. Тогда

Пользуясь последним выражением, вычисляют приращение длины на каждой ступени нагружения.

Модуль упругости определяют в интервале нагрузок, лежащих ниже Рпц на 20—25%. Вообще говоря, чем ниже интервал нагрузок, в котором определяется модуль упругости, тем точнее получаемые результаты. Важно, однако, чтобы число ступеней нагружения было не менее пяти. Первый отсчет по тензометру берется при начальной нагрузке, равной 15—20% от предполагаемой Рпц (см. рис. 1,6). Ступень нагружения  Р выбирается таким образом, чтобы между начальной нагрузкой и Р=0,7 Рпц было не менее пяти ступеней.

Р выбирается таким образом, чтобы между начальной нагрузкой и Р=0,7 Рпц было не менее пяти ступеней.

При испытании на растяжение цилиндрического или плоского образца одноосному ( >0;

>0;

=0) напряженному состоянию соответствует трехосное деформированное состояние (

=0) напряженному состоянию соответствует трехосное деформированное состояние ( >0;

>0;  <0).

<0).

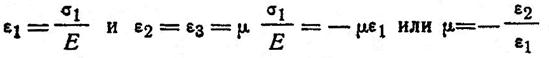

Обобщенный закон Гука устанавливает соотношение между поперечной ( ) и продольной деформациями.

) и продольной деформациями.

В упругой области

где Е - модуль нормальной упругости;

И - коэффициент Пуассона (коэффициент поперечной деформации).

Отсюда для одноосного растяжения получаем

(Знак минус указывает на то, что поперечная и продольная деформации отличаются по знаку).

Коэффициент Пуассона является одной из основных расчетных характеристик. Зная Е и  , можно расчетным путем определить и модуль сдвига G и модуль объемной упругости K:

, можно расчетным путем определить и модуль сдвига G и модуль объемной упругости K:

Коэффициент Пуассона при растяжении определяют на широких пластинах (рис. 3), обычно шириной 70 мм. Поперечный тензометр устанавливают таким образом, чтобы расстояние между остриями призмы и кромкой образца было не менее 10 мм. Желательно, чтобы число ступеней нагружения для определения  было не менее 5. На каждой ступени нагружения значения продольной и поперечной деформаций регистрируются одновременно. Рекомендуется, чтобы величина наибольшей нагрузки на последней ступени нагружения была на 20% меньше нагрузки на пределе пропорциональности (см. ниже). Начальная нагрузка принимается такой же, как и ' при определении модуля упругости.

было не менее 5. На каждой ступени нагружения значения продольной и поперечной деформаций регистрируются одновременно. Рекомендуется, чтобы величина наибольшей нагрузки на последней ступени нагружения была на 20% меньше нагрузки на пределе пропорциональности (см. ниже). Начальная нагрузка принимается такой же, как и ' при определении модуля упругости.

При дальнейшем возрастании нагрузки в интервале между Рпц и Рв имеет место уже не пропорциональное ей увеличение деформации. Нагрузка, при которой происходит отклонение от закона пропорциональности, определяет предел пропорциональности материала

Практически отклонения от прямолинейного участка кривой растяжения вначале настолько малы, что находятся в пределах точности измерения современных тензометров. Поэтому в технике предел пропорциональности определяют как напряжение, при котором тангенс угла наклона касательной к оси нагрузок увеличивается на 50% (или же по особому соглашению на 10 или 25%) от значения на линейном упругом участке (см. рис. 1,6)1

Небольшое превышение нагрузки относительно Рпц не изменяет характера деформации, она остается упругой. Наибольшая нагрузка, которую выдерживает образец без появления остаточной деформации при разгрузке, определяет предел упругости материала . Вначале остаточное удлинение настолько мало, что его измерение связано с техническими трудностями. Поэтому обычно определяют условный предел упругости с минимальным допуском на остаточную деформацию: 0,05% по ГОСТу, 0,003—0,005% в исследовательских целях.

. Вначале остаточное удлинение настолько мало, что его измерение связано с техническими трудностями. Поэтому обычно определяют условный предел упругости с минимальным допуском на остаточную деформацию: 0,05% по ГОСТу, 0,003—0,005% в исследовательских целях.

' При нагрузках Р>Руп наряду с ростом (пропорционально приложенному напряжению) упругой деформации, происходит накопление пластической деформации, не исчезающей при разгрузке. Напряжение, при котором остаточное. относительное удлинение составляет 0,2% (см. рис. 1,6), называется условным пределом текучести и определяется как .

.

Важно представить, что не только условный предел текучести  , но и условный предел упругости и условный предел пропорциональности характеризуют сопротивление материала малым пластическим деформациям.

, но и условный предел упругости и условный предел пропорциональности характеризуют сопротивление материала малым пластическим деформациям.

Для материалов с диаграммой деформации типа III (см. рис. 1,в) определяют не условный, а физический предел текучести, отвечающий точке т на диаграмме, когда в определенном интервале наблюдается рост деформации без увеличения внешнейнагрузки  . Иногда на диаграммах растяжения вместо площадки текучести можно наблюдать так называемый зуб текучести (показан на диаграмме пунктиром). В этом случае физический предел текучести можно определять как верхний предел текучести, соответствующий точке T', или же как нижний предел текучести на уровне площадки T.

. Иногда на диаграммах растяжения вместо площадки текучести можно наблюдать так называемый зуб текучести (показан на диаграмме пунктиром). В этом случае физический предел текучести можно определять как верхний предел текучести, соответствующий точке T', или же как нижний предел текучести на уровне площадки T.

Кривая растяжения пластических материалов может иметь максимум (в точке в на диаграммах типа I и III) или же обрываться при достижении наибольшей нагрузки (тип II). Временное сопротивление (предел прочности)  определяют как

определяют как  . Величина пластической деформации, соответствующая точке в на диаграммах типа I, для разных материалов колеблется в довольно широких пределах—от 3—5% для высокопрочной малолегированной конструкционной стали до 25—50% для меди, некоторых сортов латуни и нержавеющей стали. В последние годы появились материалы (например, стали Марэйджинг), у которых максимум на диаграмме растяжения соответствует пластической деформации менее 1%; диаграммы подобного типа (Iа) наблюдаются также в состоянии деформационного старения или у сильно нагартованных металлов.

. Величина пластической деформации, соответствующая точке в на диаграммах типа I, для разных материалов колеблется в довольно широких пределах—от 3—5% для высокопрочной малолегированной конструкционной стали до 25—50% для меди, некоторых сортов латуни и нержавеющей стали. В последние годы появились материалы (например, стали Марэйджинг), у которых максимум на диаграмме растяжения соответствует пластической деформации менее 1%; диаграммы подобного типа (Iа) наблюдаются также в состоянии деформационного старения или у сильно нагартованных металлов.

Обычно временное сопротивление рассматривают так же, как характеристику сопротивления пластической деформации. Основным аргументом при этом является то обстоятельство, что при построении диаграмм истинных напряжений (см. ниже), истинное временное сопротивление SB=РB/FB (FB - фактическая площадь поперечного сечения в момент действия нагрузки РB) является лишь текущей ординатой кривой растяжения, т. е. и после достижения максимальной нагрузки истинные напряжения продолжают расти. С другой стороны, нельзя не считаться с тем, что у материалов с диаграммой деформации типа II  , как и Sв является конечной, а не текущей ординатой кривой и таким образом скорее характеризует сопротивление разрушению и сопротивление пластическому деформированию на стадии разрушения, а не только сопротивление пластической деформации.

, как и Sв является конечной, а не текущей ординатой кривой и таким образом скорее характеризует сопротивление разрушению и сопротивление пластическому деформированию на стадии разрушения, а не только сопротивление пластической деформации.

Отчасти этим обстоятельством объясняется то, что для конструкционных алюминиевых, магниевых и титановых сплавов (диаграмма растяжения в основном соответствует типу II) не удается установить определенной зависимости между временным сопротивлением  и твердостью по Бринелю, Роквеллу или Виккерсу, являющейся бесспорной мерой сопротивления металла пластической деформации. Имеет, конечно, значение и то, что даже у материала одной и той же марки различному уровню прочности (

и твердостью по Бринелю, Роквеллу или Виккерсу, являющейся бесспорной мерой сопротивления металла пластической деформации. Имеет, конечно, значение и то, что даже у материала одной и той же марки различному уровню прочности ( ), достигаемому термической обработкой, соответствуют в общем случае разные значения пластической деформации (например, для стали типа 40ХНМА при обработке на

), достигаемому термической обработкой, соответствуют в общем случае разные значения пластической деформации (например, для стали типа 40ХНМА при обработке на  =1700 Мн/м2 (170 кГ/мм2)

=1700 Мн/м2 (170 кГ/мм2)  4%, а при обработке на

4%, а при обработке на  =1200 Мн/м' (120 кГ/мм2)

=1200 Мн/м' (120 кГ/мм2)  =8%; в то же время, даже более строгие испытания на твердость методом вдавливания пирамиды, когда вследствие подобия отпечатков степень деформации вдавливания не зависит от нагрузки на индентор, величина пластической деформации составляет примерно 10%.

=8%; в то же время, даже более строгие испытания на твердость методом вдавливания пирамиды, когда вследствие подобия отпечатков степень деформации вдавливания не зависит от нагрузки на индентор, величина пластической деформации составляет примерно 10%.

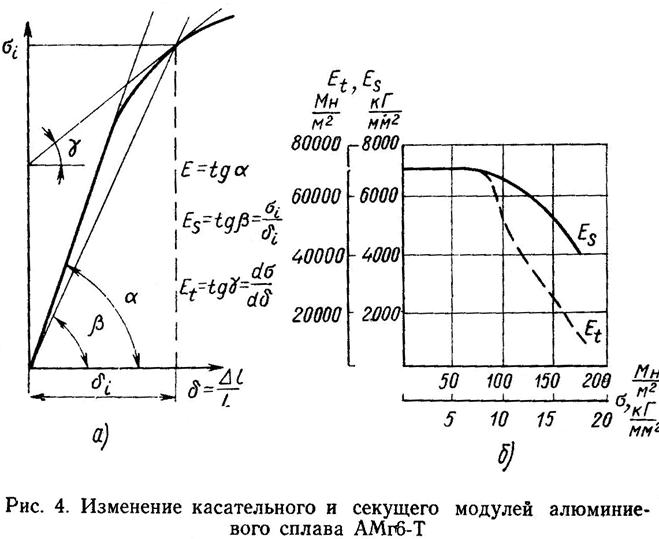

Подобно модулю упругости Е, характеризующему упрочнение материала в упругой области, в упруго-пластической области также существуют показатели интенсивности упрочнения. Наибольшее применение в расчетах на прочность нашли касательный модуль Et и секущий модуль Еs. Геометрический смысл этих модулей показан на рис. 4, а. Оба модуля с увеличением степени пластической деформации, т. е. с ростом напряжения, уменьшаются (см. рис. 4, б). Практически касательный модуль Е, удобно определять с помощью зеркальной линейки.

Подобно модулю упругости Е, характеризующему упрочнение материала в упругой области, в упруго-пластической области также существуют показатели интенсивности упрочнения. Наибольшее применение в расчетах на прочность нашли касательный модуль Et и секущий модуль Еs. Геометрический смысл этих модулей показан на рис. 4, а. Оба модуля с увеличением степени пластической деформации, т. е. с ростом напряжения, уменьшаются (см. рис. 4, б). Практически касательный модуль Е, удобно определять с помощью зеркальной линейки.

Долгое время считалось, что конечная точка диаграммы растяжения к характеризует истинное сопротивление разрыву Sк, которое определяли путем деления конечной нагрузки Pk на фактическую площадь поперечного сечения образца в месте разрыва Fк: S=Рк/Fк.

В соответствии с современными представлениями разрушение представляет собой не мгновенный акт (в точке к), а развивающийся во времени процесс, так что фактическое начало разрушения может соответствовать какой-то промежуточной точке на участке в—к, а весь процесс заканчиваться при падающей вплоть 'до нуля нагрузке. Возможность экспериментального наблюдения процесса разрушения при статической нагрузке связана с созданием безынерционных измерительных систем, т. е. таких силоизмёрительных устройств, у которых период собственных колебаний был бы во много раз меньше продолжительности изучаемого процесса.

В настоящее время величиной Sk пользуются редко. Значительно более широкое распростарнение получили предложенные Ирвином и Орованом в качестве констант разрушения для нехрупких материалов критический коэффициент интенсивности напряжений K1c или вязкость разрушения G1c, связанная с K1c соотношением  . Величина K1c по существу характеризует концентрацию напряжений в вершине развивающейся трещины в момент перехода к неконтролируемому разрушению за счет упругой энергии, накопленной в системе «образец—испытательная машина».

. Величина K1c по существу характеризует концентрацию напряжений в вершине развивающейся трещины в момент перехода к неконтролируемому разрушению за счет упругой энергии, накопленной в системе «образец—испытательная машина».

Там, где это возможно, особенно при испытании новых материалов, рекомендуется записывать диаграмму растяжения, используя для этого диаграммные приборы с приемлемым масштабом записи. Площадь диаграммы  , ограниченная кривой оевк (рис. 5), приближенно характеризует полную работу, затраченную на деформацию вплоть до разрушения образца.

, ограниченная кривой оевк (рис. 5), приближенно характеризует полную работу, затраченную на деформацию вплоть до разрушения образца.

Удельный, на единицу объема расчетной длины, расход энергии характеризует среднюю вязкость или работоспособность материала. За вычетом площади мкм', соответствующей работе упругой деформации, площадь кривой растяжения оевкм' является мерилом работы, израсходованной на пластическую деформацию до разрушения образца. Практически работа деформации определяется путем планиметрирования всей или части площади, ограниченной кривой растяжения. Строго говоря, мерилом работы деформации является площадь условной кривой растяжения в координатах  (см. ниже).

(см. ниже).

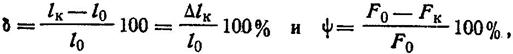

При приемо-сдаточных испытаниях в соответствии с действующим ГОСТом пластичность при растяжении оценивается удлинением

При приемо-сдаточных испытаниях в соответствии с действующим ГОСТом пластичность при растяжении оценивается удлинением  или сужением

или сужением  , подсчитываемым по формулам

, подсчитываемым по формулам

где lк и Fк соответственно длина расчетной части и минимальная площадь поперечного сечения образца после разрыва.

Для оценки конструкционной пластичности материала, кроме этих характеристик, может иметь особое значение способность к равномерной деформации при растяжении, определяемая как остаточное удлинение или сужение, соответствующее максимуму на диаграмме растяжения типа I (см. рис. 5).

В пластической области при Рyn<Р<Рв образец в пределах расчетной длины деформируется равномерно, сохраняя начальную цилиндрическую или призматическую (плоские образцы) форму. При переходе за точку в форма образца существенно изменяется: появляется шейка (см., например, рис. 5) и деформация локализуется на небольшой длине, или, как говорят, наступает период сосредоточенной деформации.

Появление сосредоточенной деформации нарушает однородное распределение напряжений в растягиваемом образце; наряду с осевыми в шейке возникают тангенциальные и радиальные напряжения, распределенные также неоднородно по сечению и достигающие максимума в центре.

Равномерное удлинение  или равномерное сужение

или равномерное сужение  подсчитывают как

подсчитывают как

где lB и Fв — длина расчетной части и площадь поперечного сечения образца в момент достижения нагрузкой максимума (см. рис. 6). Технически величина равномерной деформации легко определяется на разрушенных образцах, например, путем измерения диаметра на большей половине разорванного образца, примерно в середине между местом разрыва и концом расчетной длины.

Абсолютное удлинение образца после разрыва  складывается из абсолютно равномерного удлинения

складывается из абсолютно равномерного удлинения  и абсолютного сосредоточенного удлинения

и абсолютного сосредоточенного удлинения  . В общем случае величина сосредоточенной деформации прямо пропорциональна корню квадратному из площади поперечного сечения образца

. В общем случае величина сосредоточенной деформации прямо пропорциональна корню квадратному из площади поперечного сечения образца  , а равномерное удлинение прямо пропорционально расчетной длине

, а равномерное удлинение прямо пропорционально расчетной длине  .

.

Отсюда относительное удлинение  .

.

Таким образом, чтобы получать сопоставимые результаты по относительному удлинению, необходимо, чтобы отношение расчетной длины к корню квадратному из площади сечения было одинаковым.

ГОСТ 1497—61 предусматривает определение удлинения на образцах

с

и

и  (для образцов круглого сечения соответственно

(для образцов круглого сечения соответственно  и

и  ).

).

Поскольку при  влияние сосредоточенной деформации скажется сильнее, чем при

влияние сосредоточенной деформации скажется сильнее, чем при

, удлинение

, удлинение  , определенное на коротких образцах, будет больше, чем определенное на длинных образцах. В международной практике удлинение иногда определяют на еще более короткой расчетной длине (

, определенное на коротких образцах, будет больше, чем определенное на длинных образцах. В международной практике удлинение иногда определяют на еще более короткой расчетной длине ( ;

; ) и при этом получают еще более высокие показатели пластичности. Поэтому во всех случаях необходимо указывать, на какой расчетной длине определялось относительное удлинение.

) и при этом получают еще более высокие показатели пластичности. Поэтому во всех случаях необходимо указывать, на какой расчетной длине определялось относительное удлинение.

Если при испытании на растяжение деформация протекает равномерно, вплоть до разрушения (диаграмма типа II на рис. 1, б), то вследствие постоянства объема при пластическом течении (1оF0=1кFк) между удлинением и сужением в любой-момент нагружения, включая разрыв, должна существовать однозначная связь

Если при испытании на растяжение деформация протекает равномерно, вплоть до разрушения (диаграмма типа II на рис. 1, б), то вследствие постоянства объема при пластическом течении (1оF0=1кFк) между удлинением и сужением в любой-момент нагружения, включая разрыв, должна существовать однозначная связь  .

.

Такое условное удлинение называют полным (отсюда и индекс «п»). Из приведенного соотношения следует, что в области равномерной деформации или при разрыве по типу II (см. рис. 1, б) численно удлинение будет всегда больше, чем сужение. В тех же случаях, когда численное значение  больше, чем

больше, чем  , разрыв обязательно происходит с образованием шейки (сосредоточенной деформации). Ординаты кривых растяжения на рис. 6, полученные путем деления действующей нагрузки на первоначальную площадь поперечного сечения растягиваемого образца, представляют собой условные напряжения

, разрыв обязательно происходит с образованием шейки (сосредоточенной деформации). Ординаты кривых растяжения на рис. 6, полученные путем деления действующей нагрузки на первоначальную площадь поперечного сечения растягиваемого образца, представляют собой условные напряжения  . Действительные же напряжения в каждый момент растяжения будут больше условных, поскольку площадь поперечного сечения образца с увеличением степени деформации непрерывно уменьшается. Чем больше степень деформации, тем сильнее фактически действующие напряжения отличаются от условных (рис. 6). Характеристики сопротивления малым пластическим деформациям практически не меняются при переходе от условных

. Действительные же напряжения в каждый момент растяжения будут больше условных, поскольку площадь поперечного сечения образца с увеличением степени деформации непрерывно уменьшается. Чем больше степень деформации, тем сильнее фактически действующие напряжения отличаются от условных (рис. 6). Характеристики сопротивления малым пластическим деформациям практически не меняются при переходе от условных

напряжений к истинным.

Напряжения, получаемые путем деления нагрузки в каждый данный момент деформации на площадь поперечного сечения образца в этот момент, называются истинными и означаются буквой S:  .

.

Истинные диаграммы растяжения чаще всего изображают в координатах S,  ; S,

; S,  или S,

или S,  , где условное полное сужение

, где условное полное сужение  подсчитывается как

подсчитывается как  . Реже встречаются диаграммы в координатах S-e, где е — истинная (или как ее еще называют «натуральная») деформация (см. рис. 6).

. Реже встречаются диаграммы в координатах S-e, где е — истинная (или как ее еще называют «натуральная») деформация (см. рис. 6).

В отличие от условных деформаций  ,

,  при определении истинной деформации е учитывается изменение размеров образца в Процессе растяжения. Истинная деформация в каждый данный момент нагружения определяется как сумма бесконечно малых относительных деформаций dl/l при переменном l

при определении истинной деформации е учитывается изменение размеров образца в Процессе растяжения. Истинная деформация в каждый данный момент нагружения определяется как сумма бесконечно малых относительных деформаций dl/l при переменном l

. Истинная деформация при разрыве

. Истинная деформация при разрыве  .

.

Важным свойством истинных деформаций является их аддитивность, т. е. при проведении процесса деформирования в несколько стадий истинную деформацию на последней стадии можно представить как сумму истинных деформаций, определенных для каждой стадии в отдельности.

С полным удлинением  и сужением

и сужением  истинная деформация связана следующими соотношениями:

истинная деформация связана следующими соотношениями:

. Действительно,

. Действительно,  , откуда

, откуда  . В то же время из закона постоянства объема при пластической деформации

. В то же время из закона постоянства объема при пластической деформации  следует, что

следует, что  , но

, но  .

.

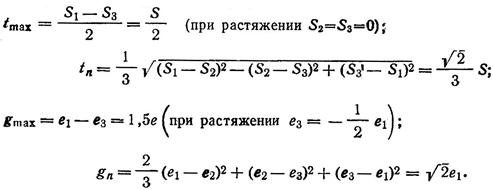

Истинные диаграммы растяжения в координатах S-e используются при исследовании соотношений между напряжениями и деформациями при разных видах напряженного состояния. С этой целью по исходным значениям S, е вычисляют истинные касательные (или октаэдрические) напряжения (tmax или tn) и сдвиги (gmax или gn), пользуясь следующими соотношениями:

Для некоторых важных конструкционных материалов (преимущественно для сталей невысокой и средней прочности, отожженных алюминиевых и медных сплавов), зная сопротивление деформации (tmax или tn), соответствующей определенным значениям gmax или gn, можно по данным испытания на растяжение определить сопротивление деформированию и при других, более сложных видах напряженного состояния.

– Конец работы –

Эта тема принадлежит разделу:

МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРИ КРАТКОВРЕМЕННЫХ СТАТИЧЕСКИХ НАГРУЗКАХ

МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРИ КРАТКОВРЕМЕННЫХ СТАТИЧЕСКИХ НАГРУЗКАХ... ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ Испытания на растяжение производятся на...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов