рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Механика

- /

- ИСПЫТАНИЯ НА ТВЕРДОСТЬ

Реферат Курсовая Конспект

ИСПЫТАНИЯ НА ТВЕРДОСТЬ

ИСПЫТАНИЯ НА ТВЕРДОСТЬ - раздел Механика, МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРИ КРАТКОВРЕМЕННЫХ СТАТИЧЕСКИХ НАГРУЗКАХ Испытанием На Твердость Определяется Сопротивление Поверхностных Слоев Матери...

Испытанием на твердость определяется сопротивление поверхностных слоев материала местной пластической деформации, возникающей при внедрении твёрдого индентора (наконечника) вдавливанием.

Распространенность испытаний на твердость объясняется простотой и быстротой их, проведения, отсутствием 'необходимости разрушения исследуемых объектов, возможностью, испытаний материалов различной пластичности и небольших объемов, иногда связью с данными других испытаний. При испытаниях на твердость могут быть косвенно оценены такие характеристики, как условный предел текучести  , предел прочности

, предел прочности  , модуль упругости Е [2].

, модуль упругости Е [2].

Наибольшее практическое значение имеют статические испытания вдавливанием шарика (по Бринелю, Роквеллу—шкала В), конуса (по Роквеллу—шакала С), пирамиды (по Виккерсу), определение микротвердости по Хрущову и Берковичу*. Динамические методы определения твердости по Шору, Польди, Герберту и царапанием используются сравнительно редко.

Твердость по Бринелю (ГОСТ 9012—59) определяется вдавливанием стального закаленного шарика в испытуемый материал. Значение твердости представляет собой среднее напряжение, приходящееся условно на единицу поверхности шарового отпечатка, и выражается в  :

:

, (1)

, (1)

где Р— нагрузка в Мн (кГ);

D — диаметр шарика в мм;

d—диаметр отпечатка в мм.

Форма отпечатка при различной глубине и соответствующих ей нагрузках Р не сохраняет геометрического подобия и поэтому значение твердости зависит от величины приложенной нагрузки (рис. 1), а также и от времени ее приложения, особенно для мягких материалов (антифрикционные сплавы, свинец и др.). Поэтому в ГОСТе 9012—59 оговорены нагрузки, время выдержки под нагрузкой, диаметр шарика в зависимости от испытуемого материала.

Твердость по Бринелю определяется по формуле (1) или по таблице, прилагаемой к ГОСТу 9012—59. Для получения правильных результатов необходимо соблюдать следующие условия:

1) толщина испытуемого образца должна быть не меньше десятикратной глубины отпечатка для исключения влияния на размеры отпечатка свойств опорной плиты прибора твердости;

2) расстояние от центра отпечатка до края образца должно быть не менее 2,5 d, а расстояние между центрами двух отпечатков не менее 4 d;

3) диаметр отпечатка d должен находиться в пределах 0,2—0,6 D, где D — диаметр шарика;

4) поверхность образца, заготовки или изделия, подготовленная для испытаний на твердость, должна быть плоской, параллельной опорной стороне, гладкой, сухой и свободной от посторонних веществ, могущих оказать влияние на результаты испытаний;

5) наклеп и нагрев поверхности образца недопустимы;

6) для исключения ошибок, связанных с возможной деформацией шарика и уменьшением резкости отпечатка, материалы с твердостью выше 4500 Мн/м2 (450 кГ/мм2) методом Бринеля не испытывают;

7) твердость по Бринелю определяется как среднее из не менее чем двух отпечатков на одном и том же материале; диаметр d каждого отпечатка измеряется в двух взаимно перпендикулярных направлениях и берется его среднее значение;

8) при определениях твердости на криволинейных поверхностях обязательно изготовление лысок по длине и ширине вдвое больших, чем диаметр применяемого шарика.

По ГОСТу 9012-59 принят размер диаметра шарика 10мм и нагрузка 0,03 Мн (3000 кГ). При необходимости перехода на меньший диаметр шарика для получения одинаковых результатов испытания на твердость должен соблюдаться закон подобия. Для одного и того же материала твердость НВ может быть получена одинаковой, а отпечатки шариков различных диаметров геометрически подобными, если внедрение шарика в металл производится на один и тот же центральный угол, определяемый относительно центра шарика (рис. 2). Тогда для

* См. «Микромеханические испытания металлов», стр. 165.

двух диаметров шарика и

и  , вдавливаемых на один и тот же центральный угол

, вдавливаемых на один и тот же центральный угол  (см. рис.2), существуют соответствующие нагрузки вдавливания

(см. рис.2), существуют соответствующие нагрузки вдавливания  и

и  твердость должна быть одинаковой. Подставляя в выражение (1) значение

твердость должна быть одинаковой. Подставляя в выражение (1) значение  (найденное из рис. 2), получаем

(найденное из рис. 2), получаем

Подставляя попарно значения  ,

, и

и  ,

, в выражение (2), получим

в выражение (2), получим

|

Рис. 1. Зависимость твердости НВ от нагрузки для сталей разной твердости

Рис. 2. Угол вдавливания шарика

Таким образом, значения твердости НВ могут быть сравнимыми при разных диаметрах шариков только в том случае, если отношение нагрузки к квадрату диаметра шарика будет постоянным.

Одним из недостатков определения твердости по Бринелю является необходимость измерения на микроскопе или специальной лупе диаметра отпечатка в двух направлениях. В настоящее время выпускаются приборы с оптическим устройством, позволяющим измерять диаметр отпечатка непосредственно после испытания, например, комбинированный прибор Бривископ WPM (ГДР), что ускоряет процесс определения твердости в 2—3 раза.

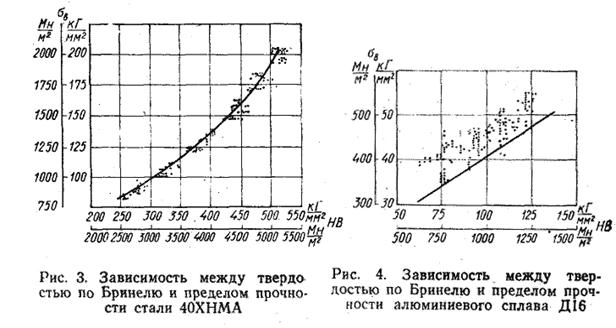

Твердость по Бринелю углеродистых и некоторых марок конструкционных сталей довольно хорошо согласуется с пределом прочности  , для малоуглеродистых сталей

, для малоуглеродистых сталей  , для высокопрочных сталей

, для высокопрочных сталей  . Эти зависимости широко используются в производстве при контроле деталей и полуфабрикатов (рис. 3). Однозначной связи между твёрдостью по Бринелю и пределом прочности алюминиевых, титановых и магниевых сплавов, а также многих марок сталей не установлено (рис. 4). Большое значение для оценки возможности использования зависимостей типа

. Эти зависимости широко используются в производстве при контроле деталей и полуфабрикатов (рис. 3). Однозначной связи между твёрдостью по Бринелю и пределом прочности алюминиевых, титановых и магниевых сплавов, а также многих марок сталей не установлено (рис. 4). Большое значение для оценки возможности использования зависимостей типа  играет статистическая обработка результатов испытаний на прочность и твердость. Цилиндрические образцы с удлиненными головками, имеющими две параллельные лыски, сначала испытывают на твердость в головках, а затем разрывают.

играет статистическая обработка результатов испытаний на прочность и твердость. Цилиндрические образцы с удлиненными головками, имеющими две параллельные лыски, сначала испытывают на твердость в головках, а затем разрывают.

Кроме зависимостей типа  , найдены зависимости, позволяющие приближенно определять условный предел текучести

, найдены зависимости, позволяющие приближенно определять условный предел текучести  при вдавливании

при вдавливании

шарикаD=10 мм:  . Gпри этом подбирают нагрузку, необходимую для вдавливания шарика диаметром 10 мм до образования остаточной лунки диаметром 0,9 мм.

. Gпри этом подбирают нагрузку, необходимую для вдавливания шарика диаметром 10 мм до образования остаточной лунки диаметром 0,9 мм.

|

Твердость по Роквеллу (ГОСТ 9013—59) определяется путем внедрения индентора в испытуемый образец под действием двух последовательных нагрузок: предварительный 100 н (10 кГ) и суммарной 600, 1000 или 1500 н (60, 100 или 150 кГ). Разность глубины, на которую проникает индентор под действием двух нагрузок, характеризует твердость по Роквеллу, выражающуюся в условных отвлеченных единицах. Индентором может быть алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1,588 мм (1/16"). При определении твердости алмазным конусом применяются полные

нагрузки 600 или 1500 н (60 или 150 кГ) (шкалы А и С), при определении твердости стальным шариком—полная нагрузка 1000 н (100 кГ) (шкала В). Выбор индентора и нагрузки связан в основном с твердостью испытуемого материала и его толщиной. Для металлов с примерной твердостью по Бринелю НВ 60—230 применяется шкала В, для более твердого материала (НВ до 700) —шкала. С, шкала А используется для очень твердых материалов (НВ>700) малой толщины.

К поверхности образца или детали, приготовленных для определения твердости по Роквеллу, предъявляются такие же требования, как и при определении твердости до Бринелю. Кроме этого, особое внимание обращается на чистоту опорных поверхностей столика.

Кроме шкал А, В и С в некоторых моделях приборов предусмотрены еще две шкалы: полная нагрузка 600 н (60 кГ) и шарик диаметром 1/16’, нагрузка 1000 н (1000 кГ) и шарик 1/8” для очень мягких материалов (например, алюминий и др.). Как разновидность испытания по методу Роквелла следует отметить определение твердости при нагрузках 150, 300 и 450 н (15, 10 и 45кГ) алмазным конусом или шариком диаметром 1,588 мм, проводящееся на приборах Суперроквелла.

Твердость по Роквеллу, определяемая по различным шкалам без подобия в отпечатках, при ее условном и безразмерном численном отсчете, является еще более условной характеристикой, чем твердость по Бринелю. Поэтому нет общего точного метода перевода твердости по Роквеллу на другие показатели твердости или прочность при растяжении. В отдельных случаях при наличии большого массива данных испытаний может быть установлена приблизительная зависимость, характерная для какого-либо определенного материала в узком интервале твердостей.

Определение твердости по Виккерсу—(ГОСТ 2999—59) производится вдавливанием в испытываемый объект алмазного наконечника, имеющего форму квадратной пирамиды с углом между противоположными гранями 136°. Применяются нагрузки 50, 100, 200, 300, 500 и 1000 н (5, 10,20,30,50 и 100 кГ). Нагрузка выбирается в зависимости от толщины и твердости испытываемого материала. Значения твердости по Виккерсу определяются по величине диагонали отпечатка с помощью специальных таблиц (даны в приложении к ГОСТу 2999—59). Как и для других методов, для этого метода, отличающегося высокой точностью измерения диагонали отпечатка, очень важна чистота поверхности образца ( V 10) и отсутствие нагревов и наклепа при его изготовлении.

V 10) и отсутствие нагревов и наклепа при его изготовлении.

Важную роль играет также время выдержки под нагрузкой. При обозначении числа твердости по Виккерсу обязательно указывается время выдержки; например: НV 20/30—540, обозначает число твердости 540, полученное под нагрузкой 200 н (120 кГ}, действующей в течение 30 с.

Определение твердости по Виккерсу является более совершенным, чем определение ее методами Бринеля и Роквелла. К числу основных преимуществ указанного метода следует отнести: полное геометрическое подобие отпечатков, независимо от величины прилагаемой нагрузки; возможность определения твёрдости на азотированных, цементованных поверхностях, а также на тонких листовых материалах; хорошее совпадение значений твердости по Виккерсу и Бринелю в пределах 100—450 ед.

При динамических испытаниях на твердость могут быть определены:

а) удельная работа вдавливания шарика (испытания на ударное вдавливание, имеющее ценность в основном в условиях высоких температур); б) высота упругого отскока бойка, тем меньшая, чем выше сопротивление пластической деформации металла.

Определение твердости при царапаний отличается от описанных выше методов тем, что кроме нормального к поверхности образца вдавливания индентора, производится одновременно перемещение его параллельно плоскости образца. Индеитором обычно является алмазный конус часто с углом 90° при вершине, испытания ведутся на специальном рычажном приборе, позволяющем осуществлять нагрузки от нескольких граммов до 80—100 н (8—10 кГ). В результате пробы на поверхности образца остается царапина определенной ширины и глубины, характеризующая материал по сопротивлению разрушению. Мерилом твердости считают величину, обратную ширине царапины при принятой постоянной нагрузке.

Твердость, определенная царапанием, тесно связана с сопротивлением материала срезу.

– Конец работы –

Эта тема принадлежит разделу:

МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРИ КРАТКОВРЕМЕННЫХ СТАТИЧЕСКИХ НАГРУЗКАХ

МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРИ КРАТКОВРЕМЕННЫХ СТАТИЧЕСКИХ НАГРУЗКАХ... ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ Испытания на растяжение производятся на...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ИСПЫТАНИЯ НА ТВЕРДОСТЬ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов